Die Qualitätskontrolle beim Abschrecken mit Abwärme nach dem Schmieden

Länder auf der ganzen Welt setzen sich mit Nachdruck für die Politik der Emissions- und Verbrauchsreduzierung ein: Viele einheimische Wissenschaftler und Unternehmen haben Maßnahmen aus unterschiedlichen Aspekten ergriffen, und das Abschrecken der Abwärme nach dem Schmieden ist eine der wichtigen Maßnahmen.

Das Restwärmeabschrecken nach dem Schmieden ist eine thermomechanische Hochtemperaturwärmebehandlung in der thermomechanischen Wärmebehandlung. Die Daten [1, 2, 3] haben spezifische Beschreibungen. Bisher haben viele inländische Hersteller das Abschrecken mit Abwärme nach dem Schmieden verwendet, und einige Hersteller haben aufgrund schlechter Qualitätskontrollen → demontiert → neu montiert oder montiert → demontiert → weiterhin demontiert.

Im Vergleich zur konventionellen Wärmebehandlung erhöht sich durch Hochtemperaturerwärmung und Gussverformung die Martensit-Kleinwinkelkorngrenze des Stahls, die Versetzungsdichte steigt, der ursprüngliche Wasserstoff entweicht teilweise, die ursprünglichen Risse werden geheilt und reduziert und die Karbide werden dispergiert und ausgefällt. Die Abschreckhärte von Stahlteilen hat sich deutlich verbessert (im Allgemeinen um etwa 10% verbessert). Beim Anlassen haben Stahlteile eine hohe Anlassbeständigkeit (Anlasstemperatur ist im Vergleich zu herkömmlichen verbessert, in der Regel 20℃-30℃).

- 1. Als wir aus verschiedenen Gründen in die Wärmebehandlungsanlage gingen, schlugen viele Ingenieure und technische Mitarbeiter vor, dass die Rohstoffe und andere Aspekte gut sind. Wie kann man das Phänomen des Abschreckbruchs vorhersagen, nachdem man sich gegenseitig angesehen hat? Dies ist die Zusammenfassung der drei Haupteffekte (diese drei Haupteffekte haben auch einen Referenzwert für Wasserstoffversprödung und Spannungskorrosionsbruch im Oberflächenbehandlungsprozess).

- 1.1 Wirkung der chemischen Zusammensetzung: Zum Beispiel: Kohlenstoffstahl: gleiche Größe ф6, gleiches Abschrecksalzwasser: 35 Stahl, 40 Stahl, 45 Stahl, 50 Stahl, 55 Stahl, 60 Stahl, 65 Stahl, das Ergebnis ist 45 Stahl ~ 60 Stahl ist leicht kaputt. Denn je höher der Martensit-Kohlenstoffgehalt ist, desto größer ist die Spannung und der maximale Kohlenstoffgehalt beträgt etwa 0.6%. Wenn der Kohlenstoffgehalt von Stahl sehr hoch ist, beträgt er mehr als 0.6%, und es entsteht Rest-A, das die selektive Freisetzung von Martensitspannung verlangsamt und nicht leicht zu brechen ist. Allgemein gesagt: Legierter Stahl ist am anfälligsten für Abschrecken und Rissbildung. Zum Beispiel: 42CrM. Wenn die Größe groß ist ф100, wird das Abschreckwasser nicht reißen. Dies ist der unten beschriebene Größeneffekt.

- 1.2 Größeneffekt: Zum Beispiel: 45 Stahl: ф1, ф2, ф3...... ф10 Abschreckergebnisse ergaben, dass ф6 am wahrscheinlichsten abgeschreckt wird. Da es unter ф6 im Allgemeinen zu Martensit abgeschreckt werden kann. Die Gesamtumwandlung von ф6 in Martensit hat jedoch die größte Spannung, daher ist sie am leichtesten zu brechen. Der gleiche Grund: Die maximale Gesamtspannung von legiertem Stahl ist der Härtbarkeitsindex (Härtbarkeit ist halber Martensit), der etwa 2/3 . beträgt . Überprüfen Sie daher zuerst den Härtbarkeitsindex eines bestimmten legierten Stahls und betrachten Sie dann das Werkstück. Was ist die gefährlichste Größe?

- 1.3 Formeffekt: plötzliche Querschnittsänderung, zu kleiner R-Winkel, überstehende scharfe Ecken, tiefe Rillen an den Kanten, Stanzen und Markieren von scharfen Kanten, Sacklöcher, Bodenöffnungen, Portalöffnungen, falsche Lochabstände und unterschiedliche Öffnungsgrößen usw., Querschnittsflächenasymmetrie usw.

- 2. Auswahl der Vorkühltemperatur: Jeder weiß, dass die Martensit-Strukturkörner beim direkt abgeschreckten ohne Vorkühlen nach dem Schmieden kleiner sind. Es kann die aktuellen inländischen allgemeinen metallografischen Standardanforderungen erfüllen, und die Leistung ist ebenfalls gut, aber bei großen und komplexen Teilen kann das Abschrecköl die Anforderungen nicht erfüllen, das Abschrecken mit Wasser oder einem wässrigen Abschreckmedium führt leicht zu Rissen. Es ist Abschrecköl, um Umweltverschmutzung zu vermeiden und Kosten zu sparen, sollte es so weit wie möglich auf Abschreckmittel auf Wasserbasis umgestellt werden;42CrM in der Steyr-Schwerlast-Lkw-Montage einer Firma in Chongqing. Stahl; Schmiedestücke des Vorderachsträgers und der Ausgleichswelle, ein gewisses technisches Personal des Unternehmens änderte einseitig die Vorkühlung ≈800℃ auf ≥850℃ direktes Abschrecken, was etwa 80% der großen Abschreckrisse verursachte. Natürlich wurde die Ursache des Bruchs analysiert und der B-Gehalt des Rohmaterials erreichte 0.0022% des Inspektionsberichts der Chongqing Construction Group, und die Changan Group des südwestlichen physikalischen und chemischen Inspektionszentrums des Waffenministeriums berichtete 0.0042 %. Anmerkung 1). Der nationale Militärstandard GJB2720-1996, der Borgehaltsstandard von Borstahl beträgt 0.0005 ~ 0.0035%; (2). Die technischen Bedingungen des goldhaltigen Baustahls GB3077-88-Borgehaltsstandard von Borstahl beträgt 0.0005 ~ 0.0035%. Bandseigerung bis Level I... ist auch einer der Gründe. Das Problem der starken zonalen Seigerung von Rohmaterialien, die Level I erreicht, ist ein wichtiger Faktor für Risse (stärkere Seigerung verursacht eine ungleichmäßige chemische Zusammensetzung und Wärmebehandlungs-Abschreckspannungsverteilung, was einfach ist um Abschreckrisse zu verursachen);

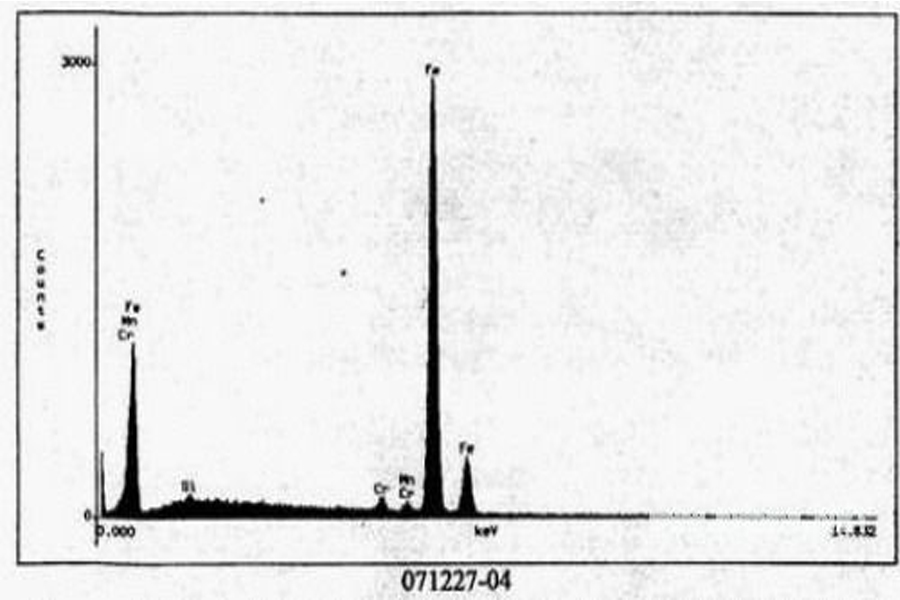

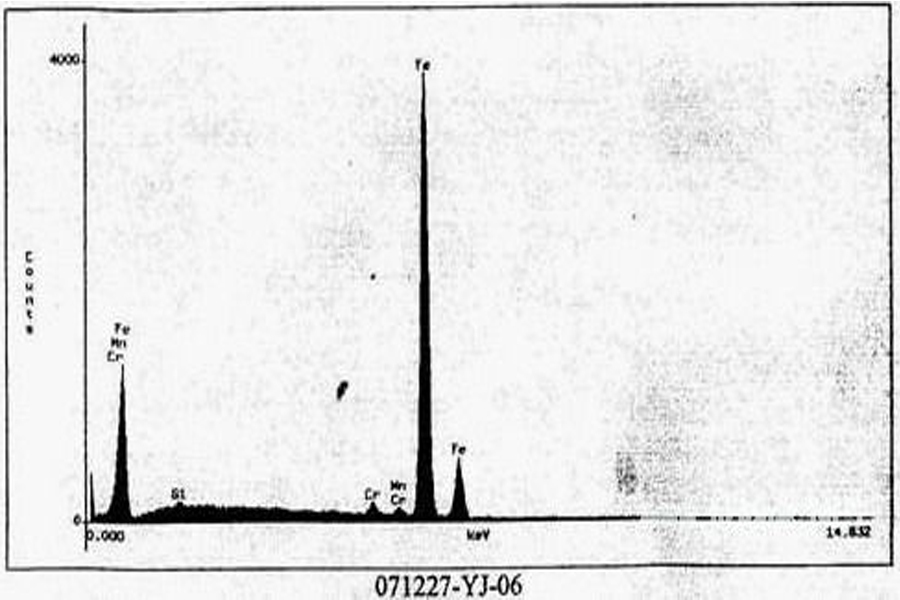

Verwendung von Röntgenenergiespektrumanalyse: Die Korngrenzen und die Matrix in der präparierten metallographischen Probenstruktur wurden qualitativ und halbquantitativ mit einem Vantage-Röntgenenergiespektrumanalysator analysiert. Die Analyseergebnisse sind in Abbildung 1, Abbildung 2 und Tabelle 1 dargestellt.

Der andere Ofenstahl weist jedoch einen hohen Borgehalt und eine starke Seigerung auf. Die PAG-Konzentration wird durch Absenken der Vorkühltemperatur eingestellt, so dass keine Risse aufgetreten sind.

Die Wahl der Vorkühltemperatur: Bestimmen Sie zunächst anhand der drei oben genannten Effekte den am stärksten gefährdeten Teil. Die Prozessparameter sollten entsprechend angepasst werden. Z.B:

- (1) „Über Vorderachsträger“ 42CrM. Wir kühlen ≈800℃ vor, um PAG abzuschrecken, und es ist einfach, HRC auf 48-52 zu kontrollieren.

- (2) Eine große Fabrik für Motorradkurbelwellen in Chongqing: wendet die Methode des Anstellens und Vorkühlens nach dem Schmieden an, um eine Vorkühlung von ≈770 zum Abschrecken von PAG zu erreichen, und verwendet einen Maschenriemen-Hebemechanismus, um die Flüssigkeitsoberfläche zu verlassen, ohne kalt zu sein und leicht selbsttemperierend. Nach dem Stanzen ist die Vorkühltemperatur von 45-Stahl und 40Cr ähnlich, aber die PAG-Konzentration ist unterschiedlich.

- (3) Eine Kurbelwellenfabrik in Chongqing: verwendet ein Gerät, das nach dem Schmieden in einen Ofen mit konstanter Temperatur gelangt, um es bei ≈770℃ vorgekühlt zu halten und in eine wasserbasierte Lösung abzuschrecken ...

Die Wahl des Abschreckmediums: Basierend auf neuesten Forschungen aus aller Welt, dem sogenannten Hartschaleneffekt. Anforderungen: Die erste Abkühlgeschwindigkeit der Perlitrotation muss schnell sein, um einen Hartschaleneffekt mit Druckspannung zu bilden. Der Martensit dreht sich langsam, so dass es nicht so leicht zu Rissen kommt, und eine Reihe von Forschungsergebnissen wie der Einsatz einer programmgesteuerten Sprühkühlung zur Steuerung der Drehzahl verdienen Popularisierung und Anwendung.

Die von uns entwickelten Abschreckflüssigkeiten PAG-ⅢA und PAG-ⅢB basieren auf der dringenden Notwendigkeit einer neuartigen Perlit-Umwandlungsgeschwindigkeit ähnlich der von Salzwasser und alkalischem Wasser und einer Martensit-Umwandlungsgeschwindigkeit ähnlich der von Öl, die Wasserabschreckung und Öl wirklich ersetzt Kühlung. Abschreckflüssigkeit, und die Rostschutzfähigkeit bleibt für mehr als 5 Tage erhalten. Um die Perlit-Änderung ähnlich wie Salz- und alkalisches Wasser zu gestalten, muss der beim Eintritt der Abschreckarbeit in die Flüssigkeit gebildete Blasenfilm schnell aufgerissen werden, damit die Abkühlgeschwindigkeit beschleunigt wird. Beispielsweise ist bei einer Konzentration von 3% die erste Abkühlrate nicht so gut wie Sole und alkalisches Wasser, dh es müssen ein oder mehrere gemischte Additive zugegeben werden, um die obigen Anforderungen zu erfüllen. Tatsächlich erreicht die Konzentration von PAG-ⅢA die erste Geschwindigkeit schneller als Wasser und Polyvinylalkohol, und die zweite Geschwindigkeit ist langsamer als die anderer Hersteller bei der gleichen Konzentration von PAG....... Beim Aufkohlen und Abschrecken von Netzen Bandöfen: PAG-ⅢA wurde auf vielfältige Weise entwickelt und angewendet... Derzeit sind landesweit mehr als 20 Siebbandöfen im Einsatz; insbesondere das Aufkohlen im Gitterbandofen löst das Problem von Weichstellen, ungenügender Härte, großer Verformung... …. Die Rostschutzfähigkeit beträgt mehr als 5 Tage und der Verbrauch von PAG wird um 20% reduziert.

In Chongqing gibt es 6 PAG-ⅢA-Anwendungen. Da einige Hersteller dieses Modell verwenden, lösen einige Spezialprodukte Probleme, die mit anderen Medien schwer zu lösen sind, und der Output steigt. Aus Gründen der Vertraulichkeit werden wir sie nicht einzeln vorstellen. Es wird häufig in Hochfrequenz verwendet; Mittelfrequenz-Abschrecken von Automobil-Achswellen.

Konzentration, Temperatur und Rühren der Abschreckflüssigkeit

Die von uns bediente Einheit: die PAG-Konzentration der Abschreckflüssigkeit, je nach Stahlsorte, Größe der Teile und Außenabmessungen nach Theorie und Erfahrung, um ihre Konzentration einzustellen....

Die Flüssigkeitstemperatur wird auf 30-50 ° C geregelt, und ein großes Umwälzbecken außerhalb der Anlage wird für den zirkulierenden Wärmeaustausch verwendet. Rühren und Umwälzen sind ein integrales Ganzes.

Härtekontrolle nach dem Abschrecken

Die Härte nach dem Abschrecken ist ein sehr wichtiger Indikator zur Vermeidung von Rissbildung: Insbesondere bei der Verwendung von wasserbasierten Abschreckflüssigkeiten kommt es mit zunehmender Härte leicht zu Rissen und einer Zunahme der Verformung. Nehmen Sie 42CrMo. Beispielsweise sollte der Vorderachskörper auf HRC48~52 geregelt werden.

Das Anlassen sollte unmittelbar nach dem Abschrecken erfolgen

Abschreck- und Anlassintervall: ≤30 Minuten (Die militärischen und zivilen Produkte der Chongqing Construction Group erfordern, dass das Abschrecken auf Wasserbasis bis zum Wasserrücklaufintervall 30 Minuten überschreitet, dann wird es verschrottet) Die Kleinteileproduktion kann beim kontinuierlichen Anlassen verwendet werden Fertigungslinien.

Metallographisches Gefüge und Eigenschaften nach dem Schmieden und Abschrecken

Schmiedewärmeabschrecken, wenn eine Vorkühlung erforderlich ist, sind die Körner im Allgemeinen größer. Daten [1, 2, 3] aufgrund der Prüfung der Abschlussarbeit der Studenten in diesem Jahr, die im Allgemeinen verwendeten kleinen Proben werden nicht vorgekühlt und direkt abgeschreckt, was eine sehr wichtige theoretische Grundlage darstellt.

Mit der Innovation und Entwicklung der Menschen: Die aktuelle Produktionstechnologie verwendet derzeit Vorkühlung und Abschreckung, und die Korngröße beträgt im Allgemeinen 2-3, aber die Leistung ist ausgezeichnet. Nehmen Sie den oben erwähnten Vorderachsträger als Beispiel: Das Korn ist klein, und die Standard-Ermüdungszyklusdaten besagen, dass es nach 900,000 Mal brechen darf, und der Vorkühl- und Abschreck-Ermüdungszyklus nach dem Schmieden wird auf 1.3 eingestellt Millionen Mal ohne zu brechen.

Warum ist das Schmieden, Vorkühlen und Abschrecken grobe Körner und gute Testleistung? Der Hauptgrund ist, dass die Kleinwinkelkorngrenzen zunehmen und die Versetzungsdichte zunimmt, die unter einem allgemeinen metallurgischen Mikroskop nicht sichtbar sind. Daher müssen viele Schmiede- und Abschreckanlagen mit der bisherigen Prüfanlage „Probleme lehren“. Aus diesem Grund ist es für die Ingenieure und Techniker, die sich derzeit mit metallografischen Normen befassen, dringend erforderlich, metallografische Normen zum Schmieden und Abschrecken schnell zu formulieren...

Zusammenfassung

- Anwendung des Vorkühlverfahrens zum Abhitzen mit Abwärme nach dem Schmieden Die Wahl der Vorkühltemperatur richtet sich nach der erforderlichen Struktur und Leistung, sofern sie den Anforderungen entspricht, je niedriger, desto besser.

- Nach dem Schmieden wird das Abschreckmedium zum Abschrecken durch Restwärme möglichst so gewählt, dass die erste Abkühlrate (die Perlit-Umwandlungsrate) zur Ausbildung eines Hartschaleneffekts genutzt wird. Die zweite Abschreckflüssigkeit mit langsamer Abkühlgeschwindigkeit (langsame Martensit-Umwandlungsgeschwindigkeit).

- Wenn die Rohstoffe und andere Aspekte gut sind, sollten die drei Haupteffekte, ob die Vorplanung Risse erzeugen soll, verstanden werden.

- Die chemische Zusammensetzung und Entmischung von Rohstoffen ist besonders anfällig für Risse. Es wird empfohlen, bei Änderung der Ofennummer eine kleine Probeproduktion und eine 100%ige Magnetisierungsprüfung durchzuführen. Nutzen Sie den Vorteil, um Maßnahmen zu finden, um eine große Anzahl von Ausschuss zu verhindern.

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf: Die Qualitätskontrolle beim Abschrecken mit Abwärme nach dem Schmieden

Mingh Druckgussunternehmen sind der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen gewidmet (das Angebot an Metalldruckgussteilen umfasst hauptsächlich) Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert