Verlorener Schaumguss

Was ist Lost Foam Casting?

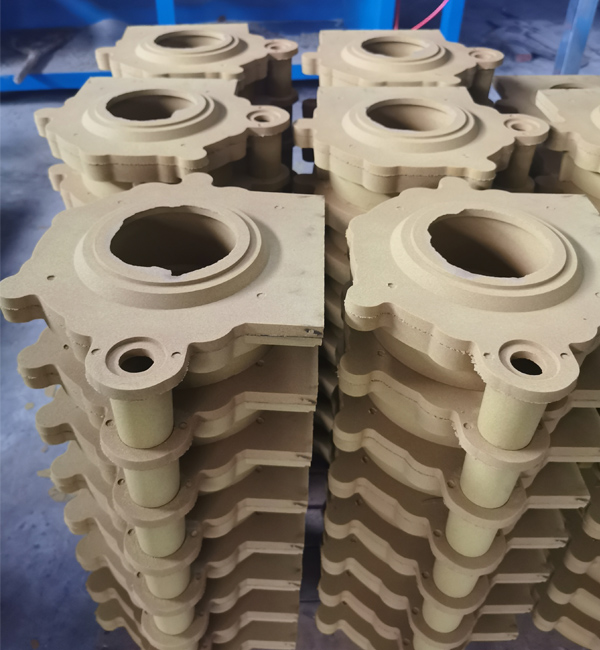

Verlorener Schaumguss (auch bekannt als Massivguss) besteht darin, Paraffinwachs- oder Schaummodelle, die in Größe und Form den Gussstücken ähnlich sind, zu Clustern zu verbinden. Nach dem Bürsten und Trocknen von feuerfesten Beschichtungen werden sie zur Schwingungsmodellierung in trockenen Quarzsand vergraben. Es handelt sich um ein neuartiges Gussverfahren, bei dem das Modell vergast, flüssiges Metall die Position des Modells einnimmt und sich verfestigt und abkühlt, um ein neues Gussverfahren zu bilden.

Da der bindemittelfreie Trockensand beim Gießen oft zusammenbricht, hat A. Wittemoser in Deutschland 1967 das sogenannte „Magnetgussverfahren“ eingeführt. 1971 erfand Nagano aus Japan das V-Verfahren (Vakuumgussverfahren). Inspiriert davon wird der Sand auch beim heutigen Lost Foam-Guss an vielen Stellen durch Vakuum fixiert. Daher hat sich die Lost Foam-Gießtechnologie in den letzten 20 Jahren weltweit rasant entwickelt.

Die Vorteile von Lost Foam Casting

1. Hohe Gusspräzision

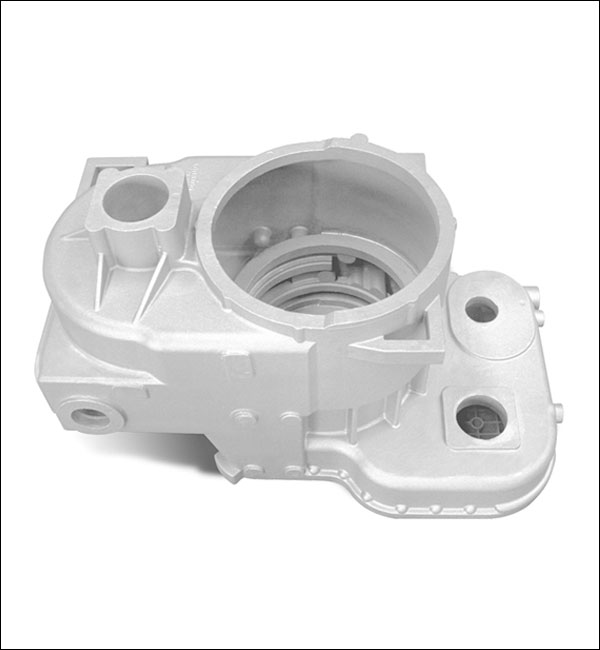

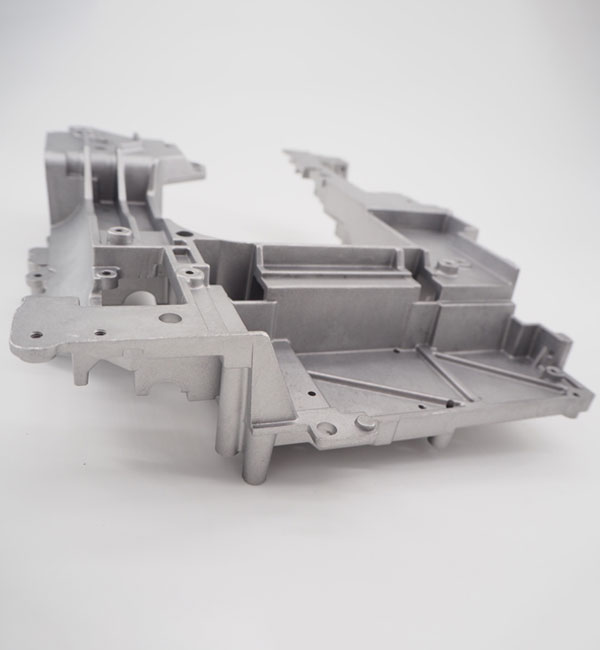

Lost Foam Casting ist ein neues Verfahren mit nahezu keinem Spielraum und präziser Formgebung. Dieses Verfahren erfordert keine Formentnahme, keine Trennfläche, keinen Sandkern, so dass das Gussstück keinen Grat, Grat und Entformungsschräge aufweist und den Kern reduziert Der durch die Kombination verursachte Größenfehler. Die Oberflächenrauheit der Gussteile kann Ra3.2 bis 12.5 μm erreichen; die Maßgenauigkeit der Gussteile kann CT7 bis 9 erreichen; die Bearbeitungszugabe beträgt bis zu 1.5 bis 2 mm, was die Bearbeitungskosten erheblich reduzieren kann. Im Vergleich zum traditionellen Sandgussverfahren kann sie um 40 % bis 50 % der Bearbeitungszeit reduziert werden.

2. Flexibles Design

Es bietet genügend Freiheit für die Gestaltung der Gussstruktur. Durch die Kombination von Schaumkunststoffformen können hochkomplexe Gussteile gegossen werden. Es eignet sich nicht nur für große Gussteile, mechanisierte Operationen, sondern auch zum manuellen Spleißen von Modellen von Kleinserienprodukten.

3. Kein Sandkern beim traditionellen Gießen

Daher gibt es keine ungleichmäßige Wanddicke des Gussstücks, die durch die ungenaue Größe des Sandkerns oder die ungenaue Position des unteren Kerns beim traditionellen Sandguss verursacht wird.

4. Sauberere Produktion

Der Formsand enthält kein chemisches Bindemittel, Schaumkunststoff ist bei niedrigen Temperaturen unschädlich für die Umwelt und die Rückgewinnungsrate von Altsand beträgt mehr als 95 %.

5. Reduzieren Sie Investitions- und Produktionskosten

Reduzieren Sie das Gewicht des Gussrohlings, und die Bearbeitungszugabe ist gering. Das im Trockensand vergrabene Modell kann wiederverwendet werden, mit weniger Industrieabfall, ohne Grate, die Reinigungszeit kann um mehr als 80% reduziert werden und die Kosten werden erheblich gesenkt.

6. Breites Anwendungsspektrum

Es kann nicht nur Gusseisen, Sphäroguss, sondern auch Stahl gleichzeitig gießen, so dass die Übertragung flexibel und weit verbreitet ist. Es eignet sich nicht nur für kleine und mittelgroße Teile, sondern auch für Großgussteile wie Werkzeugmaschinen, Großrohrfittings, großformatige Kaltformteile, großformatige Bergbauausrüstungsteile usw.

7. Nachteile und Einschränkungen

Das Lost-Foam-Gießverfahren ist mit seinen Unzulänglichkeiten und Beschränkungen das gleiche wie andere Gießverfahren. Nicht alle Gussteile sind für die Herstellung im Lost Foam-Verfahren geeignet, daher ist eine spezifische Analyse erforderlich. Hauptsächlich basierend auf den folgenden Faktoren, die zu berücksichtigen sind, ob dieser Prozess verwendet werden soll.

- - Die Losgröße der Gussteile: Je größer die Losgröße, desto größer der wirtschaftliche Nutzen.

- - Gussmaterial: Die Reihenfolge der guten Anwendbarkeit und der schlechten Anwendbarkeit ist grob: Grauguss-Nichteisenlegierung-gewöhnlicher Kohlenstoffstahl-Sphäroguss-Niedriggekohlter Stahl und legierter Stahl; Bestehen Sie die notwendigen Vorbereitungen, um keine Prozessexperimente zu verursachen. Der Debugging-Zyklus ist zu lang.

- - Gussgröße: Berücksichtigen Sie vor allem den Einsatzbereich entsprechender Geräte (zB Rütteltisch, Sandkasten).

- - Gussstruktur: Je komplexer die Gussstruktur, desto mehr kann sie die Überlegenheit und die wirtschaftlichen Vorteile des Lost Foam-Gießverfahrens widerspiegeln. Für den Aufbau mit engen inneren Kavitätenkanälen und Zwischenlagen sind vor dem Einsatz des Lost-Foam-Verfahrens vorab Versuche durchzuführen. produzieren.

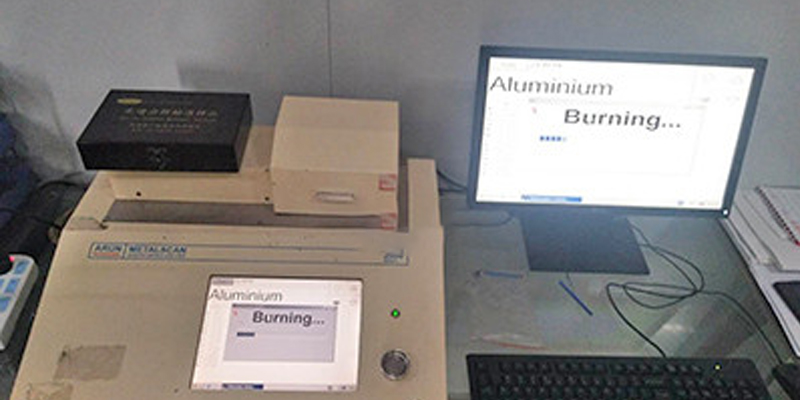

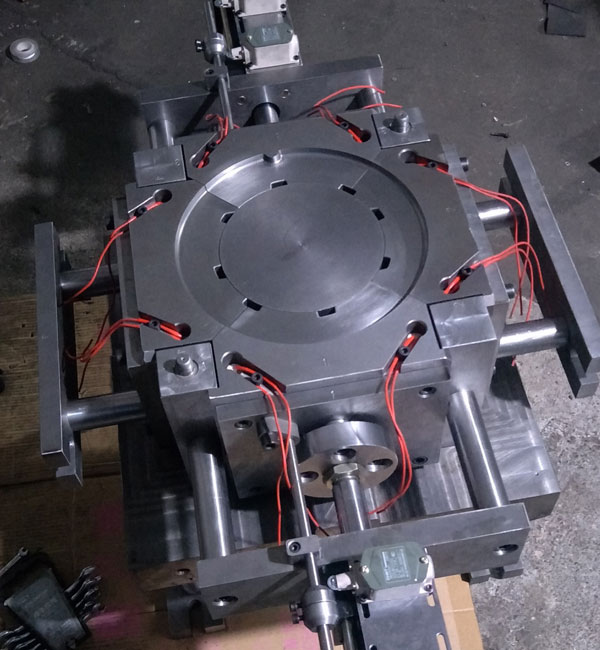

China Minghe Casting wurde 1995 gegründet und ist eine Industriestandard-Formulierungsanlage für Modellbildungsformen für das Gießen von verlorenem Schaum. Minghe befindet sich in der Industriehauptstadt der Welt, Dongguan, China. Es ist ein High-Tech-Unternehmen in der Provinz Guangdong. Es verfügt über eine Produktionswerkstatt mit einer Baufläche von 18,000 Quadratmetern. Es ist mit Geräten für Forschung und Entwicklung, Konstruktion, Guss, Bearbeitung, Montage und Oberflächenbehandlung ausgestattet. Es ist das Dongguan-Forschungs- und Entwicklungszentrum und das Technologiezentrum. Minghe Casting verfügt nun über 6 Erfindungspatente und 20 Gebrauchsmusterpatente. Es ist ein Markenunternehmen in der Provinz Guangdong. Das Unternehmen beschäftigt mehr als 230 Mitarbeiter, darunter 36 Formenbauingenieure und 39 Techniker; Es verfügt über 40 CNC-Bearbeitungsgeräte und allgemeine Bearbeitungsgeräte. 28 Einheiten, 3 Koordinatenmessgeräte und 1 Reverse-Scanner. Unter Verwendung von computergestütztem dreidimensionalem Design, Programmierung, computergestützter Verarbeitungstechnologie, mit FM-Verfahren zum Gießen von Aluminiumformrohlingen, in Kombination mit Minghe Casting wurde die Oberflächenbeschichtungstechnologie TEFLON (TEFLON) und die Tochtergesellschaft Minghe Powder Coating Factory entwickelt, damit Formqualität, Präzision, Effizienz, Die Lebensdauer kann die Anforderungen der Kunden erfüllen. Das technische Personal des Unternehmens leitet die Formmontage, den Einsatz, die Probeproduktion, die kostenlose Wartung und kann je nach Kundenwunsch ein komplettes Set an Lost Foam-Gießtechnologie bereitstellen.

Unser Individualisierungsprozess für verlorenen Schaumguss

Minghe Casting produziert als Konstruktionseinheit für modellbildende Formen für das Lost Foam-Gießen weit verbreitete Formen. Nach Jahren der Entwicklung und Innovation ist Minghe Casting zu einem Formenlieferanten für viele Lost Foam-Gussunternehmen geworden. Der Anpassungsprozess von Lost Foam Casting kann wie folgt zusammengefasst werden:

- – Kundenberatung: Bitte kontaktieren Sie uns für Rabatt.

- – Produktionsplan: Wir erstellen Ihnen eine maßgeschneiderte Werkzeuglösung.

- – Planprüfung: Der Plan wird strengstens von fachkundigen Ingenieuren geprüft.

- – Vertrag unterschreiben: Unterschreiben Sie einen Kooperationsvertrag und beginnen Sie mit der Vorbereitung der Produkte für Sie.

- – Formenbau: 3D-Konstruktion und grafische Prüfung der Teile.

- – CNC-Bearbeitung: CNC-Bearbeitung von Aluminium-Formrohlingen.

- – Montage und Prüfung: Formenbau, Prüf- und Prüfarbeiten entsprechen den Qualifikationsstandards.

- – Bestehen Sie den Test: Testen Sie, um sicherzustellen, dass das Produkt keine Probleme hat.

- – Beschichtungsbehandlung: Anschließend die Beschichtungsbehandlung der Formoberfläche durchführen.

- – Werksbesichtigung: Werksbesichtigung sowie Produktverpackung und Lieferung an Sie.

- – Installation und Fehlersuche: Werkzeuginstallation und Fehlersuche und Übergabe des Kundendienstes.

- – Formenlieferung: Bieten Sie endlich Produkte an, die Sie zufrieden stellen.

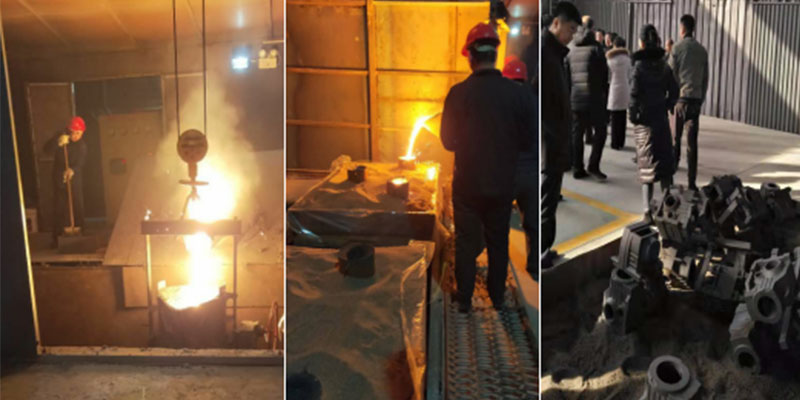

Verschiedene Arten Produktionsszenario von Lost Foam Casting

Minghe hält sich stets an die Anforderungen des Kunden und die Servicestandards des Unternehmens. In jeder Verbindung von Formenbau, Formenmontage, Formendebuggen, Formenversuchsproduktion, Gießprozess usw. gibt es engagierte Ingenieure, die Sie am Telefon halten.

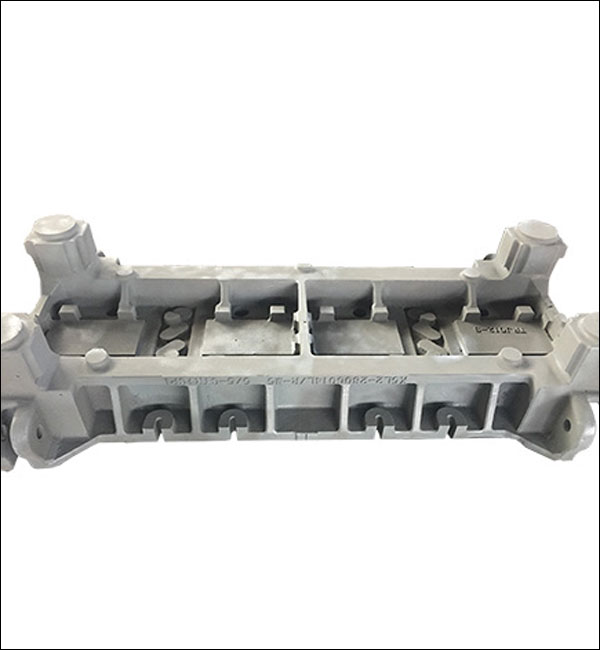

| Das Szenario der Herstellung von Lost Foam Casting1 ▶ |

| Das Szenario der Herstellung von Lost Foam Casting2 ▶ |

| Das Szenario der Herstellung von Lost Foam Casting3 ▶ |

| Das Szenario der Herstellung von Lost Foam Casting4▶ |

| Das Szenario der Herstellung von Lost Foam Casting5▶ |

| Das Szenario der Herstellung von Lost Foam Casting6▶ |

| Das Szenario der Herstellung von Lost Foam Casting7 ▶ |

| Das Szenario der Herstellung von Lost Foam Casting8▶ |

| Das Szenario der Herstellung von Lost Foam Casting9 ▶ |

| Das Szenario der Herstellung von Lost Foam Casting10▶ |

| Das Szenario der Herstellung von Lost Foam Casting11 ▶ |

| Das Szenario der Herstellung von Lost Foam Casting12▶ |

Die Minghe-Fallstudien zum Gießen mit verlorenem Schaum

Minghe Casting-Fertigungsservices sind sowohl für Design-to-Reality als auch für Klein- bis Großserien Ihrer Druckgussteile, Sandgussteile, Feingussteile, Metallgussteile, Lost Foam Gussteile und mehr verfügbar.

Weitere Fallstudien zu Gussteilen anzeigen >>>

Wählen Sie den besten Anbieter von Lost Foam Casting

Derzeit werden unsere Lost Foam-Gussteile nach Amerika, Kanada, Australien, Großbritannien, Deutschland, Frankreich, Südafrika und viele andere Länder auf der ganzen Welt exportiert. Wir sind ISO9001-2015 registriert und auch von SGS zertifiziert.

Unser kundenspezifischer Herstellungsservice für verlorene Schaumgussteile bietet langlebige und erschwingliche Gussteile, die Ihren Spezifikationen für die Automobil-, Medizin-, Luft- und Raumfahrt-, Elektronik-, Lebensmittel-, Bau-, Sicherheits-, Schiffs- und weitere Industrien entsprechen. Senden Sie schnell Ihre Anfrage oder senden Sie Ihre Zeichnungen, um in kürzester Zeit ein kostenloses Angebot zu erhalten.Kontaktieren Sie uns oder eine E-Mail sales@hmminghe.com um zu sehen, wie unsere Mitarbeiter, Geräte und Werkzeuge die beste Qualität zum besten Preis für Ihr Lost Foam-Gießprojekt liefern können.

Wir bieten Casting-Services an:

Minghe Casting-Dienste arbeiten mit Sandguss, Metallguss, Feinguss, verlorenem Schaumguss und mehr.

Sandguss

Sandguss ist ein traditionelles Gießverfahren, bei dem Sand als Hauptmodellierungsmaterial zur Herstellung von Formen verwendet wird. Für Sandformen wird in der Regel Schwerkraftguss verwendet, bei besonderen Anforderungen können auch Niederdruckguss, Schleuderguss und andere Verfahren eingesetzt werden. Sandguss hat eine große Anpassungsfähigkeit, kleine Teile, große Teile, einfache Teile, komplexe Teile, Einzelstücke und große Stückzahlen können verwendet werden.

Dauerguss

Dauerguss haben eine lange Lebensdauer und eine hohe Produktionseffizienz, haben nicht nur eine gute Maßhaltigkeit und eine glatte Oberfläche, sondern auch eine höhere Festigkeit als Sandgussteile und werden weniger wahrscheinlich beschädigt, wenn das gleiche geschmolzene Metall gegossen wird. Daher wird bei der Massenproduktion von mittleren und kleinen Nichteisenmetallgussteilen, solange der Schmelzpunkt des Gussmaterials nicht zu hoch ist, Metallguss im Allgemeinen bevorzugt.

Feinguss

Der größte Vorteil von Feinguss ist, dass Feinguss eine hohe Maßhaltigkeit und Oberflächengüte aufweist, sie den Bearbeitungsaufwand reduzieren können, aber bei den Teilen mit höheren Anforderungen ein wenig Bearbeitungszugabe lassen. Es ist ersichtlich, dass durch die Verwendung des Feingussverfahrens eine Menge Werkzeugmaschinenausrüstung und Arbeitsstunden eingespart und Metallrohstoffe erheblich eingespart werden können.

Verlorener Schaumguss

Gießen mit verlorenem Schaum ist das Kombinieren von Paraffinwachs- oder Schaummodellen ähnlich der Gussgröße und -form zu Modellclustern. Nach dem Bürsten und Trocknen der feuerfesten Beschichtungen werden sie zur Vibrationsmodellierung in trockenen Quarzsand eingegraben und unter Unterdruck gegossen, um das Modell zu vergasen. , Das flüssige Metall nimmt die Position des Modells ein und bildet nach dem Erstarren und Abkühlen ein neues Gussverfahren.

Druckguss

Druckguss ist ein Metallgussverfahren, das dadurch gekennzeichnet ist, dass unter Verwendung des Hohlraums der Form ein hoher Druck auf das geschmolzene Metall ausgeübt wird. Formen werden normalerweise aus höherfesten Legierungen hergestellt, und dieses Verfahren ähnelt dem Spritzgießen. Die meisten Druckgussteile sind eisenfrei, wie z. B. Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen und deren Legierungen. Minghe war Chinas Spitze Druckgussservice Seit 1987.

Schleuderguss

Schleuderguss ist eine Technik und ein Verfahren zum Einspritzen von flüssigem Metall in eine sich mit hoher Geschwindigkeit drehende Form, so dass das flüssige Metall eine Zentrifugalbewegung durchführt, um die Form zu füllen und ein Gussstück zu bilden. Durch die Zentrifugalbewegung kann das flüssige Metall die Kokille in radialer Richtung gut ausfüllen und die freie Oberfläche des Gussstücks bilden; es beeinflusst den Kristallisationsprozess des Metalls und verbessert dadurch die mechanischen und physikalischen Eigenschaften des Gussstücks.

Niederdruckguss

Niederdruckguss bedeutet, dass die Form im Allgemeinen über einem verschlossenen Tiegel platziert wird und Druckluft in den Tiegel eingeleitet wird, um einen niedrigen Druck (0.06~0.15 MPa) auf der Oberfläche der Metallschmelze zu erzeugen, so dass die Metallschmelze aus dem Steigrohr aufsteigt Füllen Sie die Form und kontrollieren Sie das erstarrte Gießverfahren. Dieses Gießverfahren hat eine gute Zufuhr und eine dichte Struktur, leicht zu gießende große dünnwandige komplexe Gussteile, keine Steigrohre und eine Metallrückgewinnungsrate von 95 %. Keine Verschmutzung, einfach zu realisierende Automatisierung.