Sandguss

Was ist Sandguss?

Sandguss bezeichnet ein Gießverfahren, bei dem Gussteile in Sandformen hergestellt werden. Gussteile aus Stahl, Eisen und den meisten Nichteisenlegierungen können durch Sandgussverfahren hergestellt werden. Da die beim Sandguss verwendeten Modelliermaterialien billig und einfach zu beschaffen sind und die Formen einfach herzustellen sind, können sie an die Einzelstückfertigung, die Serienfertigung und die Massenproduktion von Gussstücken angepasst werden. Es ist seit langem das grundlegende Verfahren in der Gussteilherstellung.

Die Grundrohstoffe für die Herstellung von Sandformen sind Gießereisand und Sandbindemittel. Der am häufigsten verwendete Gießereisand ist Kieselsand. Wenn die Hochtemperaturleistung von Quarzsand die Einsatzanforderungen nicht erfüllen kann, werden Spezialsande wie Zirkonsand, Chromitsand und Korundsand verwendet. Damit die fertige Sandform und der Kern eine gewisse Festigkeit haben und beim Handling, Formen und Gießen von flüssigem Metall nicht verformt oder beschädigt werden, ist es im Allgemeinen erforderlich, dem Gussstück ein Sandbindemittel zuzusetzen, um die losen Sandpartikel zu Form zu verbinden Sand. Das am weitesten verbreitete Formsandbindemittel ist Ton, und als Formsandbindemittel können auch verschiedene trocknende Öle oder halbtrocknende Öle, wasserlösliche Silikate oder Phosphate und verschiedene Kunstharze verwendet werden. Die beim Sandguss verwendeten äußeren Sandformen werden in drei Typen unterteilt: lehmgrüner Sand, Lehm trockener Sand und chemisch gehärteter Sand je nach dem im Sand verwendeten Bindemittel und der Art und Weise, wie er seine Festigkeit aufbaut.

Ton nasser Sand

Als Hauptbindemittel für Formsand wird Ton und eine entsprechende Menge Wasser verwendet. Nachdem der Sand hergestellt wurde, wird er direkt kombiniert und in nassem Zustand gegossen. Nassguss hat eine lange Geschichte und ist weit verbreitet. Die Festigkeit von Grünsand hängt von der Tonschlämme ab, die durch Mischen von Ton und Wasser in einem bestimmten Verhältnis entsteht. Ist der Formsand einmal vermischt, hat er eine gewisse Festigkeit. Nachdem es in eine Sandform geschlagen wurde, kann es die Anforderungen beim Formen und Gießen erfüllen. Daher sind Ton- und Feuchtigkeitsgehalt im Formsand sehr wichtige Prozessfaktoren.

Ein Gießverfahren, bei dem Formsand und Kernsand als Formmaterialien verwendet werden, um eine Form herzustellen, und flüssiges Metall unter Schwerkraft in die Form gefüllt wird, um ein Gußstück herzustellen. Gussteile aus Stahl, Eisen und den meisten Nichteisenlegierungen können durch Sandgussverfahren hergestellt werden. Da die beim Sandguss verwendeten Formstoffe günstig und leicht erhältlich sind und die Formen einfach herzustellen sind, können sie an die Einzelstückfertigung, die Serienfertigung und die Massenproduktion von Gussstücken angepasst werden. Es ist seit langem das grundlegende Verfahren in der Gussteilherstellung.

Die beim Sandguss verwendete Form besteht im Allgemeinen aus einer Kombination aus einer äußeren Sandform und einem Kern. Um die Oberflächenqualität von Gussteilen zu verbessern, wird häufig eine Lackschicht auf die Oberfläche von Sandform und Kern aufgetragen. Die Hauptbestandteile der Beschichtung sind pulverförmige Materialien und Bindemittel mit hoher Feuerfestigkeit und guter chemischer Beständigkeit bei hohen Temperaturen. Außerdem werden zur einfachen Anwendung ein Träger (Wasser oder andere Lösungsmittel) und verschiedene Zusätze hinzugefügt.

Die Vorteile des Tongrünsandgusses sind:

- - Ton ist reich an Ressourcen und günstig im Preis.

- - Der größte Teil des gebrauchten nassen Tonsandes kann recycelt und nach entsprechender Sandbehandlung wiederverwendet werden.

- - Der Herstellungszyklus der Form ist kurz und die Arbeitseffizienz hoch.

- - Der angemischte Formsand ist lange verwendbar.

- - Nachdem die Sandform gehämmert wurde, kann sie noch eine geringe Verformung tolerieren, ohne beschädigt zu werden, was für das Verziehen und die Kerneinstellung sehr vorteilhaft ist.

Schwäche ist:

- - Um die zähflüssige Tonschlämme beim Sandmischen auf die Oberfläche der Sandkörner zu beschichten, sind leistungsstarke Sandmischgeräte mit Knetwirkung erforderlich, da sonst kein Sand in guter Qualität erhalten werden kann.

- - Da der Formsand nach dem Mischen eine sehr hohe Festigkeit aufweist, ist der Formsand beim Modellieren nicht leicht rieselfähig und schwer zu zerstoßen. Es ist mühsam und erfordert beim Modellieren von Hand gewisse Fähigkeiten, und beim maschinellen Modellieren ist die Ausrüstung kompliziert und riesig.

- - Die Steifigkeit der Form ist nicht hoch und die Maßhaltigkeit des Gussstücks ist schlecht.

- - Gussteile sind anfällig für Fehler wie Sandwäsche, Sandeinschlüsse und Poren.

Lehmtrockensandformen haben einen etwas höheren Nassfeuchtegehalt als die bei der Herstellung dieser Sandformen verwendeten.

Tonsandkern ist ein einfacher Kern aus Tonsand.

Trockener Tonsand

Die Nassfeuchte des zur Herstellung dieser Sandform verwendeten Formsandes ist etwas höher als die des nassen Formsandes. Nach der Herstellung der Sandform sollte die Oberfläche der Kavität mit feuerfester Farbe beschichtet und dann zum Trocknen in einen Ofen gelegt werden. Nach dem Abkühlen kann sie geformt und gegossen werden. Das Trocknen von Tonsandformen dauert lange, verbraucht viel Brennstoff und die Sandformen werden während des Trocknungsprozesses leicht verformt, was die Genauigkeit der Gussstücke beeinträchtigt. Trockensandformen aus Ton werden im Allgemeinen verwendet, um Stahlgussteile und größere Eisengussteile herzustellen. Da chemisch gehärteter Sand weit verbreitet ist, wurden trockene Sandarten tendenziell eliminiert.

Chemisch gehärteter Sand

Der bei dieser Sandart verwendete Formsand wird chemisch gehärteter Sand genannt. Das Bindemittel ist im Allgemeinen eine Substanz, die Moleküle polymerisieren und unter Einwirkung eines Härters zu einer dreidimensionalen Struktur werden kann, und im Allgemeinen werden verschiedene Kunstharze und Wasserglas verwendet. Grundsätzlich gibt es 3 Möglichkeiten der chemischen Härtung.

- - Selbsthärtend: Bindemittel und Härter werden während des Sandmischens zugegeben. Nachdem die Sandform oder der Sandkern hergestellt ist, reagiert das Bindemittel unter der Wirkung des Härters, um zu bewirken, dass die Sandform oder der Sandkern von selbst aushärtet. Das selbsthärtende Verfahren wird hauptsächlich zum Modellieren verwendet, wird aber auch zur Herstellung größerer Kerne oder Kerne mit kleinen Produktionschargen verwendet.

- - Aerosolhärtung: Beim Anmischen des Sandes Bindemittel und andere Hilfsstoffe zugeben, ohne vorher Härter zuzugeben. Blasen Sie nach dem Modellieren oder der Kernherstellung gasförmigen Härter oder flüssigen Härter ein, der im Gasträger zerstäubt ist, um ihn in der Sandform oder im Kern zu dispergieren und die Sandform zu härten. Das Aerosol-Härtungsverfahren wird hauptsächlich zur Herstellung von Kernen verwendet und wird manchmal verwendet, um kleine Sandformen herzustellen.

- - Erhitzen Härten: Beim Mischen von Sand Bindemittel und Latenthärter zugeben, der bei Raumtemperatur nicht wirkt. Nachdem die Sandform oder der Sandkern hergestellt wurde, wird er erhitzt. Zu diesem Zeitpunkt reagiert der latente Härter mit bestimmten Komponenten im Bindemittel, um einen wirksamen Härter zu erzeugen, der das Bindemittel härten kann, wodurch die Sandform oder der Sandkern gehärtet wird. Neben der Herstellung von kleinen dünnschaligen Sandformen wird das Warmhärteverfahren hauptsächlich zur Kernherstellung eingesetzt.

Die Geschichte des Sandguss-Workshops in Minghe

Minghe Sandgusswerkstatt wurde hinzugefügt in 2005 mit dem Zusatz eines kontinuierlichen Sandmischers für Küstensandmischer. Sandguss ist eine tolle Ergänzung zu der Rubber Plaster Mould, einem Verfahren, auf dem das Unternehmen gegründet wurde. Sandguss macht derzeit etwa die Hälfte unseres Gießereigeschäfts aus.

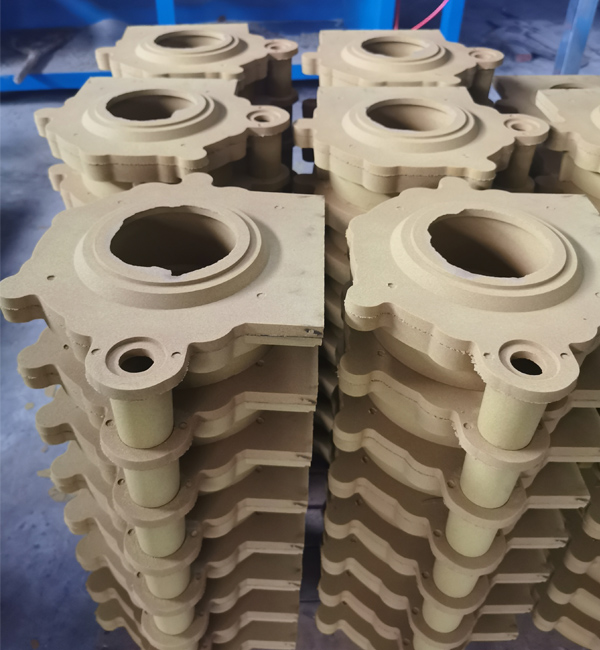

In 2016, Minghe Casting hat die Sandgusslinie um einen größeren kontinuierlichen Sandmischer mit Doppeltrichter, automatisierter Steuerung und mechanischer Rückgewinnung erheblich erweitert. Dies ermöglicht es Minghe Casting, von einer geringen Menge hoher Qualität zu Produktionsmengen überzugehen, während die vom Markt geforderte hohe Qualität beibehalten wird. Die Investition stellt auch das Engagement von Prototype Casting dar, seinen Fußabdruck für den Verbrauch natürlicher Ressourcen, insbesondere des beim Sandguss verwendeten Quarzsands, zu minimieren. Aufgrund der Sekundärmärkte für wiedergewonnenen Sand und der Möglichkeit, 80% des Sandes im Prozess wiederzuverwenden, wird der Sandabfall auf Deponien vollständig vermieden!!!

Die Sandgusswerkstatt von Minghe ist etwa 8000 Quadratmeter groß. Was auch immer Ihr Casting-Projekt klein oder groß ist, wir können Ihnen eine gute Vorlaufzeit und gute Qualität bieten. In unserer Gießerei werden mehr als 60 % Aluminiumgussteile exportiert. So haben wir viel Erfahrung für Ihre Projekte.

Vorteile des Sandgussverfahrens

Die Funktionen des Feingusses lassen sich wie folgt zusammenfassen:

- – Die verschleißfesten Teile von Sandgussbrechern sind in China noch sehr verbreitet, wie Backenplatten, Hochchromhämmer, Brechwände, Rollmörtelwände usw., da in der Brecherausrüstung als relativ großer verschleißfester Guss , Relativ gesehen ist die Genauigkeit nicht sehr hoch. Vor allem bei den Backen werden die fertigen Produkte fast nicht von einer Drehbank poliert. Die Bruchwand, Rollmörtelwand, Rollhaut und dergleichen müssen nur noch mit einer Drehbank poliert werden, daher ist sie besonders für Sandguss geeignet. Aufgrund der verschleißfesten Teile von Sandgussbacken, Hochchromhämmern, gebrochenen Wänden, rollenden Mörtelwänden, Walzenhäuten usw.

- – Sandguss ist eine Art Gussverfahren. Die beim Sandgießen verwendete Gießform besteht im Allgemeinen aus einer äußeren Sandform und einem Kern. Da die beim Sandguss verwendeten Formstoffe günstig und leicht erhältlich sind und die Formen einfach herzustellen sind, können sie an die Einzelstückfertigung, die Serienfertigung und die Massenproduktion von Gussstücken angepasst werden. Es ist seit langem das grundlegende Verfahren in der Gussteilherstellung. Derzeit werden international bei der Herstellung aller Gussstücke 60 bis 70 % der Gussstücke mit Sandformen und ca. 70 % davon mit Tonsandformen hergestellt.

- - kostengünstig

- – Einfacher Produktionsprozess

- – Kurzer Produktionszyklus

- – Daher werden Gussteile wie Automobilmotor-Zylinderblöcke, Zylinderköpfe, Kurbelwellen usw. alle im Ton-Grünsand-Verfahren hergestellt. Wenn der nasse Typ die Anforderungen nicht erfüllen kann, ziehen Sie die Verwendung von trockenem Sand, trockenem Sand oder anderen Sandarten in Betracht. Das Gewicht von Gussteilen aus tongrünem Sand kann von einigen Kilogramm bis zu Dutzenden Kilogramm reichen, während Gussteile aus trockenem Ton Dutzende von Tonnen wiegen können.

Minghe Hardware-Produktionsprozess des Sandgusses

Der grundlegende Prozess des Sandgussverfahrens von Minghe Casting umfasst die folgenden Schritte:

- Sandmischstufe: Formsand und Kernsand zum Modellieren vorbereiten, in der Regel mit einem Sandmischer die alte Karte einfüllen und die entsprechende Menge Ton zum Mischen verwenden.

- Formenbauphase: Formen und Kernkästen nach den Zeichnungen der Teile herstellen. Im Allgemeinen kann ein einzelnes Stück aus Holzformen hergestellt werden, die Massenproduktion kann verwendet werden, um Kunststoffformen oder Metallformen (allgemein bekannt als Eisenformen oder Stahlformen) herzustellen, und Großgussteile können verwendet werden, um Modellplatten herzustellen. Jetzt sind die Formen im Wesentlichen Graviermaschinen, so dass der Produktionszyklus stark verkürzt wird und die Herstellung der Form normalerweise 2 bis 10 Tage dauert.

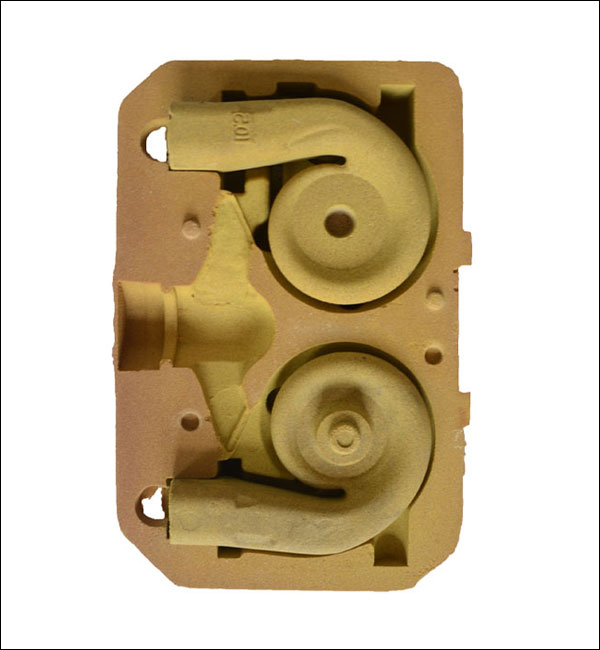

- Modellierungsstufe (Kernherstellung): einschließlich Modellieren (Formen des Gusshohlraums mit Formsand), Kernherstellung (Bilden der inneren Form des Gussstücks) und Formanpassung (Einlegen des Kerns in den Hohlraum und Schließen der oberen und unteren Formkästen) ). Das Modellieren ist ein wichtiges Glied beim Casting.

- Schmelzphase: Je nach erforderlicher Metallzusammensetzung wird die chemische Zusammensetzung angepasst und der geeignete Schmelzofen wird ausgewählt, um das Legierungsmaterial zu einer qualifizierten Flüssigmetallflüssigkeit zu schmelzen (einschließlich qualifizierter Zusammensetzung und geeigneter Temperatur). Beim Schmelzen werden in der Regel Kupolöfen oder Elektroöfen verwendet (aus Gründen des Umweltschutzes sind Kupolöfen mittlerweile grundsätzlich verboten, und es werden grundsätzlich Elektroöfen verwendet).

- Gießphase: Gießen Sie das geschmolzene Eisen im Elektroofen mit einer Schöpfkelle in die fertige Form. Es ist notwendig, auf die Geschwindigkeit des Gießens von geschmolzenem Eisen zu achten, damit das geschmolzene Eisen den gesamten Hohlraum ausfüllt. Außerdem ist das Gießen von geschmolzenem Eisen gefährlicher, achten Sie also auf die Sicherheit!

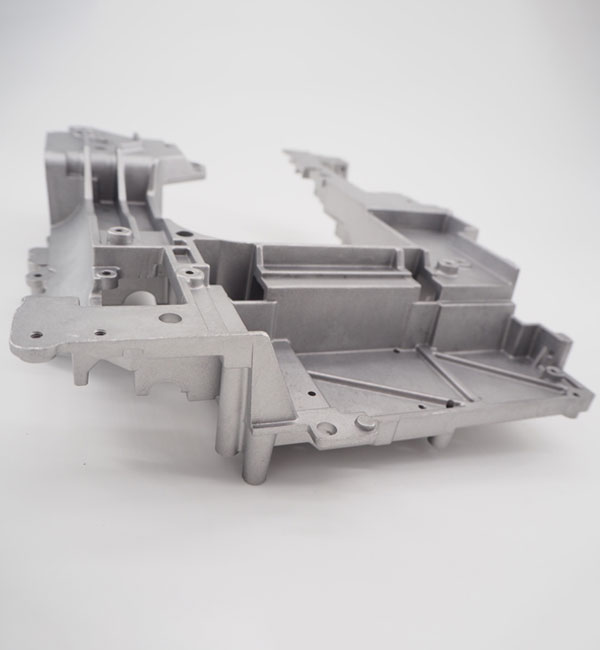

- Reinigungsstufe: Nach dem Gießen und Warten, bis das geschmolzene Metall erstarrt ist, nehmen Sie einen Hammer, um den Anguss zu entfernen und den Sand des Gussstücks abzuschütteln, und verwenden Sie dann eine Sandstrahlmaschine zum Sandstrahlen, damit die Oberfläche des Gussstücks sehr sauber aussieht! Für nicht unbedingt benötigte Gussteile Nach der Prüfung ist es grundsätzlich werksfertig.

- Gussverarbeitung: Bei einigen Gussteilen mit besonderen Anforderungen oder Gussteilen, die die Anforderungen nicht erfüllen, kann eine einfache Bearbeitung erforderlich sein. Im Allgemeinen wird eine Schleifscheibe oder ein Schleifer zum Bearbeiten und Polieren verwendet, um die Grate zu entfernen und die Gussteile glatter zu machen.

- Gussinspektion: Die Gussinspektion wird normalerweise gereinigt oder bearbeitet, und die unqualifizierten werden normalerweise gefunden. Einige Gussteile haben jedoch individuelle Anforderungen und müssen erneut geprüft werden. Bei einigen Gussteilen muss beispielsweise ein 5 cm Schaft in das mittlere Loch eingesetzt werden, also müssen Sie einen 5 cm Schaft nehmen und ihn ausprobieren.

Nach den obigen 8 Schritten ist das Gussteil grundsätzlich geformt. Für Gussteile, die eine hohe Präzision erfordern, ist eine maschinelle Bearbeitung erforderlich.

| Formenentwicklung und Design ▶ |

| Sandmischstufex ▶ |

| Wachsverlust-Inspektion ▶ |

| Baum der Wachsgruppe▶ |

| Kieselsol-Schale ▶ |

| Wasserglasverstärkung▶ |

| Dampfentparaffinieren ▶ |

| Braten-Gießen▶ |

| Torschliff entfernen ▶ |

| Leer Positiv▶ |

| Komplette Präzisionsgussteile▶ |

| Verpacken und versenden▶ |

Die Minghe-Fallstudien zum Sandguss

Minghe Casting-Fertigungsservices sind sowohl für Design-to-Reality als auch für Klein- bis Großserien Ihrer Druckgussteile, Sandgussteile, Feingussteile, Metallgussteile, Lost Foam Gussteile und mehr verfügbar.

Weitere Fallstudien zu Gussteilen anzeigen >>>

Wählen Sie den besten Sandguss-Lieferanten

Derzeit werden unsere Sandgussteile nach Amerika, Kanada, Australien, Großbritannien, Deutschland, Frankreich, Südafrika und viele andere Länder auf der ganzen Welt exportiert. Wir sind ISO9001-2015 registriert und auch von SGS zertifiziert.

Unser kundenspezifischer Sandguss-Fertigungsservice bietet langlebige und erschwingliche Gussteile, die Ihren Spezifikationen für die Automobil-, Medizin-, Luft- und Raumfahrt-, Elektronik-, Lebensmittel-, Bau-, Sicherheits-, Marine- und weitere Industrien entsprechen. Senden Sie schnell Ihre Anfrage oder senden Sie Ihre Zeichnungen, um in kürzester Zeit ein kostenloses Angebot zu erhalten.Kontaktieren Sie uns oder eine E-Mail sales@hmminghe.com um zu sehen, wie unsere Mitarbeiter, Ausrüstung und Werkzeuge die beste Qualität zum besten Preis für Ihr Sandgussprojekt liefern können.

Wir bieten Casting-Services an:

Minghe Casting-Dienste arbeiten mit Sandguss, Metallguss, Feinguss, verlorenem Schaumguss und mehr.

Sandguss

Sandguss ist ein traditionelles Gießverfahren, bei dem Sand als Hauptmodellierungsmaterial zur Herstellung von Formen verwendet wird. Für Sandformen wird in der Regel Schwerkraftguss verwendet, bei besonderen Anforderungen können auch Niederdruckguss, Schleuderguss und andere Verfahren eingesetzt werden. Sandguss hat eine große Anpassungsfähigkeit, kleine Teile, große Teile, einfache Teile, komplexe Teile, Einzelstücke und große Stückzahlen können verwendet werden.

Dauerguss

Dauerguss haben eine lange Lebensdauer und eine hohe Produktionseffizienz, haben nicht nur eine gute Maßhaltigkeit und eine glatte Oberfläche, sondern auch eine höhere Festigkeit als Sandgussteile und werden weniger wahrscheinlich beschädigt, wenn das gleiche geschmolzene Metall gegossen wird. Daher wird bei der Massenproduktion von mittleren und kleinen Nichteisenmetallgussteilen, solange der Schmelzpunkt des Gussmaterials nicht zu hoch ist, Metallguss im Allgemeinen bevorzugt.

Feinguss

Der größte Vorteil von Feinguss ist, dass Feinguss eine hohe Maßhaltigkeit und Oberflächengüte aufweist, sie den Bearbeitungsaufwand reduzieren können, aber bei den Teilen mit höheren Anforderungen ein wenig Bearbeitungszugabe lassen. Es ist ersichtlich, dass durch die Verwendung des Feingussverfahrens eine Menge Werkzeugmaschinenausrüstung und Arbeitsstunden eingespart und Metallrohstoffe erheblich eingespart werden können.

Verlorener Schaumguss

Gießen mit verlorenem Schaum ist das Kombinieren von Paraffinwachs- oder Schaummodellen ähnlich der Gussgröße und -form zu Modellclustern. Nach dem Bürsten und Trocknen der feuerfesten Beschichtungen werden sie zur Vibrationsmodellierung in trockenen Quarzsand eingegraben und unter Unterdruck gegossen, um das Modell zu vergasen. , Das flüssige Metall nimmt die Position des Modells ein und bildet nach dem Erstarren und Abkühlen ein neues Gussverfahren.

Druckguss

Druckguss ist ein Metallgussverfahren, das dadurch gekennzeichnet ist, dass unter Verwendung des Hohlraums der Form ein hoher Druck auf das geschmolzene Metall ausgeübt wird. Formen werden normalerweise aus höherfesten Legierungen hergestellt, und dieses Verfahren ähnelt dem Spritzgießen. Die meisten Druckgussteile sind eisenfrei, wie z. B. Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Blei-Zinn-Legierungen und deren Legierungen. Minghe war Chinas Spitze Druckgussservice Seit 1987.

Schleuderguss

Schleuderguss ist eine Technik und ein Verfahren zum Einspritzen von flüssigem Metall in eine sich mit hoher Geschwindigkeit drehende Form, so dass das flüssige Metall eine Zentrifugalbewegung durchführt, um die Form zu füllen und ein Gussstück zu bilden. Durch die Zentrifugalbewegung kann das flüssige Metall die Kokille in radialer Richtung gut ausfüllen und die freie Oberfläche des Gussstücks bilden; es beeinflusst den Kristallisationsprozess des Metalls und verbessert dadurch die mechanischen und physikalischen Eigenschaften des Gussstücks.

Niederdruckguss

Niederdruckguss bedeutet, dass die Form im Allgemeinen über einem verschlossenen Tiegel platziert wird und Druckluft in den Tiegel eingeleitet wird, um einen niedrigen Druck (0.06~0.15 MPa) auf der Oberfläche der Metallschmelze zu erzeugen, so dass die Metallschmelze aus dem Steigrohr aufsteigt Füllen Sie die Form und kontrollieren Sie das erstarrte Gießverfahren. Dieses Gießverfahren hat eine gute Zufuhr und eine dichte Struktur, leicht zu gießende große dünnwandige komplexe Gussteile, keine Steigrohre und eine Metallrückgewinnungsrate von 95 %. Keine Verschmutzung, einfach zu realisierende Automatisierung.