Der Einfluss von drei Schneidelementen auf die Bearbeitungseffizienz

Jeder weiß, dass zur Verbesserung der Bearbeitungseffizienz die Erhöhung der drei Elemente des Schneidens (Schnittgeschwindigkeit, Schnitttiefe und Vorschub) die einfachste und direkteste Methode ist. Die Verbesserung der drei Elemente des Werkzeugschneidens wird jedoch im Allgemeinen durch die bestehenden Konstruktionsbedingungen der Werkzeugmaschine begrenzt. Der günstigste Weg ist also die Wahl eines guten Werkzeugmaterials.

Die Bestimmungsregel der drei Elemente des Schneidens

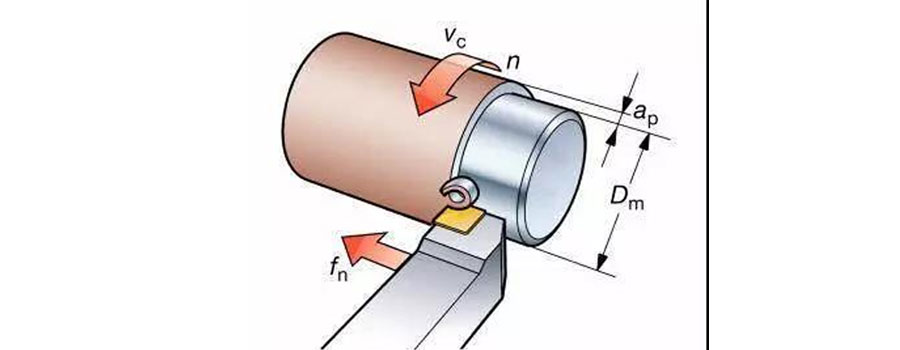

Bestimmen Sie die Tiefe des Messers, den Vorschubbetrag und die lineare Schnittgeschwindigkeit.

Schnitttiefe: allgemein bestimmt nach Bearbeitungsaufmaß;

Vorschub: Der Vorschub für die Schruppbearbeitung wird durch die Leistung der Werkzeugmaschine bestimmt, und der Vorschub für das Schlichten wird durch die Oberflächenrauheit bestimmt;

Schnittgeschwindigkeit: Ermittelt in Abhängigkeit vom Material des Werkzeugs und der Spindeldrehzahl der Werkzeugmaschine.

Aus der Sicht der Verbesserung CNC-Bearbeitung Effizienz ist, ist die Erhöhung der Schnitttiefe wahrscheinlich eine erwägenswerte Methode. Einer der wichtigsten Gründe ist, dass Experimente gezeigt haben, dass eine Erhöhung der Schnitttiefe, sobald die Schnitttiefe dem 10-fachen des Vorschubs entspricht, nur minimale Auswirkungen auf die Werkzeuglebensdauer hat. Wenn die Schnittgeschwindigkeit erhöht wird, führt eine Änderung der Schnittgeschwindigkeit dazu, dass sich die Werkzeughaltbarkeit um fast das Doppelte der Geschwindigkeit ändert; bei Änderung des Vorschubs kann auch die Werkzeugstandzeit in etwa gleich verändert werden. Wenn die sogenannte "Nettogröße" für die Rohlinge unseres Massenproduktionsmodus nicht erreicht werden kann, ist daher eine Erhöhung der Schnitttiefe eine Wahl, mit der ein hocheffizienter Produktionszyklus erreicht werden kann, ohne die Werkzeugkosten signifikant zu erhöhen.

Werkzeugauswahl

Hartmetallwerkzeuge sind die Mainstream-Werkzeuge auf dem aktuellen Werkzeugmarkt. Jeder kennt dieses Tool. Sie können die drei Schneidelemente von Hartmetallwerkzeugen entsprechend den tatsächlichen Bedingungen am Bearbeitungsort einstellen, um die Standzeit und die Bearbeitungseffizienz zu maximieren. Kubischer Stickstoff Die Entwicklung von Werkzeugen auf Borbasis hat jedoch nicht lange gedauert, und viele Menschen haben solche Werkzeuge noch nie berührt. Mit dem Aufkommen harter Werkstoffe und schwer zerspanbarer Werkstoffe sind jedoch nach und nach Werkzeuge aus kubischem Bornitrid in das Blickfeld aller gekommen. Aber viele Leute denken oft, dass Werkzeuge aus kubischem Bornitrid auf Hochgeschwindigkeits-Schneid- und Schlichtprozesse beschränkt sind.

Tatsächlich wurden Werkzeuge aus kubischem Bornitrid aufgrund der kontinuierlichen F&E und Innovation in der Werkzeugindustrie für superharte Werkstoffe weit verbreitet bei Grobbearbeitungsprozessen und intermittierenden Schnittbedingungen eingesetzt. Die Auswahl an Werkzeugen aus kubischem Bornitrid ist die gleiche wie bei Hartmetallwerkzeugen. Entsprechend unterschiedlichen Werkstückmaterialien werden unterschiedliche Werkzeugsorten und Werkzeugstrukturen ausgewählt.

Die Klinge aus kubischem Bornitrid zum Verbundschweißen wird im Allgemeinen für den Endbearbeitungsprozess verwendet. Es hat nur den Schneidkantenteil des kubischen Bornitridmaterials und die Matrix ist eine Hartmetallmatrix. Die Tiefe des Messers wird innerhalb von 0.5 mm kontrolliert, so dass es nur verwendet werden kann Für Endbearbeitungsprozesse mit großen Rändern und unregelmäßigen Oberflächen wählen Sie die integrierte Klinge aus kubischem Bornitrid. Der gesamte Körper besteht aus kubischem Bornitrid. Die Schnitttiefe beträgt 1-10 mm und die Standzeit beträgt im Allgemeinen 3 Stunden/Schneide.

Mit dem Forschungsfortschritt bei Werkzeugen aus kubischem Bornitrid und den tatsächlichen Anforderungen in der Bearbeitung hat sich das ursprüngliche Hochgeschwindigkeits-Schlichten zum intermittierenden, Schrupp- und Halbschlichten entwickelt und kann auch in gewöhnlichen Werkzeugmaschinen verwendet werden; die Nutzungskosten sind auch wirtschaftlicher.

Weiterführende Literatur

Die Bearbeitungsbereiche von Werkzeugen aus kubischem Bornitrid und Hartmetallwerkzeugen überschneiden sich. So können beispielsweise Grauguss-, Hartmetall- und kubische Bornitrid-Werkzeuge bearbeitet werden. Sie können je nach Bedarf des Unternehmens einen wirtschaftlicheren und kostengünstigeren Werkzeugwerkstoff, Hartmetall, wählen. Aufgrund seiner eigenen Leistungsbeschränkungen kann die maximale Lineargeschwindigkeit des Werkzeugs 350 m/min erreichen, während das Werkzeug aus kubischem Bornitrid 1500 m/min erreichen kann. Gleichzeitig ist die Haltbarkeit des Werkzeugs aus kubischem Bornitrid 30-50 mal so groß wie die von gewöhnlichen Hartmetallwerkzeugen. 5-15-fache Lebensdauer des geschichteten Hartmetallwerkzeugs.

Allerdings entscheiden sich Unternehmen nicht blind für Werkzeuge aus kubischem Bornitrid, um Grauguss zu bearbeiten. Schließlich ist der Preis von Werkzeugen aus kubischem Bornitrid höher als der von Hartmetallwerkzeugen. Daher wird empfohlen, sich für Massenproduktion und hohe Anforderungen an die Verarbeitungseffizienz zu entscheiden. Bei Schneidwerkzeugen aus kubischem Bornitrid ist es wirtschaftlicher und kostengünstiger, Schneidwerkzeuge aus Hartmetall zu wählen, wenn die Bearbeitungseffizienz nicht hoch ist und es nur wenige Jobs gibt.

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf:Der Einfluss von drei Schneidelementen auf die Bearbeitungseffizienz

Mingh Druckgussunternehmen sind der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen gewidmet (das Angebot an Metalldruckgussteilen umfasst hauptsächlich) Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert