Die Ursachen häufiger Fehler in Grauguss-Zylinderblöcken

Die Entstehung von Wasserglas hat eine über 300-jährige Geschichte, doch als Bindemittel für den Guss- und Kernbau wurde das Wasserglas-Sand-Verfahren mit CO1947 als Härter erst 2 von Dr. L. Petrzela of . entwickelt die tschechische Republik. von.

Seit mehr als einem halben Jahrhundert haben die Menschen in der kontinuierlichen Forschung und Erforschung vier Hauptdrehprozesse durchlaufen, um den Härtungsmechanismus von Natriumsilikatsand zu verstehen, nämlich:

- 1) Die Theorie der rein chemischen Härtung von CO2 von Professor Lias (Лясс AM) der ehemaligen Sowjetunion in den 1950er Jahren. Er unterteilte den Aushärtungsprozess in die Zersetzung von Silikat, die Bildung von Kieselgel und den teilweisen Wasserverlust aus dem Kieselgel. Er glaubte fälschlicherweise, dass die Ausfällung von Kieselsäure und die Bildung von Kieselgel die Stärke von CO2-gehärtetem Natriumsilikatsand seien. Einzige Quelle

- 2) In den 1960er Jahren galt der Härtungsprozess von CO2-Wasserglassand von Worthington R als eine Kombination chemischer und physikalischer Härtungsmethoden, d. h. Natriumsilikat zersetzt sich unter der Katalyse von CO2 in freie Kieselsäure und kondensiert dann Silikon-Gel. Die Austrocknung von Silikongel führt zu einer „Silikongelbindung“, einer Art „chemischer Aushärtung“; die Austrocknung von nicht umgesetztem Wasserglas führt zu einer "glasigen Bindung", die zur "physikalischen Härtung" gehört. Aber er glaubt fälschlicherweise, dass die chemische Härtung eine effiziente und schnelle Härtemaßnahme ist, während er die wichtige Rolle der physikalischen Härtung ignoriert;

- 3) In den frühen 1990er Jahren war das CO2-gehärtete Wasserglas von Zhu Chunxi und anderen in meinem Land im Wesentlichen die Theorie der "physikalischen Härtung". Er ist der Meinung, dass das Wasserglas Sandblasen CO2 Härtung unter einer ganz besonderen Bedingung erfolgen muss, d.h. das Wasserglas wird auf der Oberfläche der Sandpartikel zu einem Film mit einer Dicke von nur wenigen Mikrometern beschichtet, der gute Ergebnisse erzeugen kann Austrocknungsbedingungen und fördern die schnelle Erstarrung des Wasserglases. , So wird gesagt, dass "das Härten von Wasserglas im Wesentlichen physikalisches Härten ist." Der Nachteil dieser Ansicht ist, dass sie noch immer der irrigen Ansicht folgt, dass bei der Reaktion von Natriumsilikat mit CO2 freie Kieselsäure ausgefällt wird.

- 4) Ende der 1990er Jahre schlugen Zhu Chunxi und andere auf der Grundlage der Theorie, dass die CO2-Härtung zur physikalischen Hartchemie gehört, nach weiteren eingehenden Untersuchungen vor, dass gehärtetes Wasserglas eine Art "dehydratisiertes Wasserglas mit hohem Modul" ist. . Die Theorie, das heißt, die durch die Reaktion erzeugte Kieselsäure kann nicht in freiem Zustand ausgefällt werden, sondern wird im nicht umgesetzten Wasserglas wieder aufgelöst, wodurch der Modul des letzteren erhöht wird, um die Härtung des Wasserglases zu bewirken. Wenn beispielsweise organischer Essig zum Härten von Natriumsilikatsand verwendet wird, kann ein gehärteter hochmoduliger Natriumsilikatfilm mit einem gleichmäßigen Modul von der Oberfläche und von der Innenseite erhalten werden, der nahe bei M = 3.45 liegt. Wenn CO2 zum Härten des Wasserglases verwendet wird, wird ein gehärteter Wasserglasfilm mit hohem Modul mit einem allmählich abnehmenden Modul von der Oberfläche und von innen mit einem durchschnittlichen M nahe 3.79 erhalten.

Daher ist gehärtetes Wasserglas eine Art dehydratisiertes Wasserglas mit hohem Modul, das durch Verlust von Alkali und Wasser verfestigt werden kann.

Bis 2008 haben C. Wallenhorst et al. glaubte, dass der Reaktionsmodus des Aushärtens von Natriumsilikatsand in die folgenden zwei Typen unterteilt werden kann, wie in Abbildung 1 gezeigt.

1.1 Modus A

In Gegenwart einer sauren Lösung oder eines Härters (CO2 oder organischer Ester) ist die Wachstumsrate kolloidaler Partikel in Wasserglas extrem langsam, aggregiert jedoch direkt zu einem dreidimensionalen Netzwerkgel.

1.2 Modus B

Unter der Bedingung einer alkalischen Lösung ohne Härter (unter Erhitzen) wachsen die kolloidalen Partikel zuerst auf und bilden eine Solstruktur; und die einzelnen Solpartikel können nur unter der Vernetzungswirkung des Beschleunigers eine dreidimensionale Netzwerkstruktur bilden.

Einzelne Kieselsäurepartikel können zu großen kolloidalen Partikeln wachsen (Modus B) oder sie können zu Ketten- und Netzwerkgelstrukturen aggregieren (Modus A). Bei diesen beiden Härtungsreaktionsmodi ist der chemische Reaktionsmechanismus der gleiche – durch die Kondensationsreaktion zwischen einzelnen funktionellen Silanolgruppen, Dehydratisierung und Verbindung zu einer neuen Siloxanverbindung.

„Man erkennt, dass die Reaktionsweise der Härtung von Wasserglas hauptsächlich vom pH-Wert der Bindemittellösung abhängt. Bei niedrigem pH-Wert (in Gegenwart von CO2 oder organischem Esterhärter) wässriger Kieselsäurelösung ist es vorteilhaft, der Härtungsreaktionsmodus A. Zu diesem Zeitpunkt ist die Härtungsreaktionsgeschwindigkeit sehr langsam und die kolloidalen Teilchen aggregieren miteinander, um eine verzweigte, poröse Gelstruktur zu bilden.

Wenn der pH-Wert der wässrigen Kieselsäurelösung > 7 ist (kein CO2 oder organische Ester und wärmeinitiiert), schreitet der Härtungsreaktionsmodus B fort, um eine großteilige Solstruktur zu bilden. Bei einer Lösung mit hohem pH-Wert wachsen die Moleküle so schnell, dass die Härtungsreaktion neben der Bildung einer Gelstruktur hauptsächlich auf das kontinuierliche Wachstum kolloidaler Partikel zurückzuführen ist. Tatsächlich wird das Phänomen der Aggregation zu einer Netzwerkstruktur verhindert.

Wenn der Wasserglassand mit Beschleuniger erhitzt und gehärtet wird, ist der Reaktionsmechanismus der Härtung wie folgt:

Nachdem das Kernsandwasserglas erhitzt und angeregt wurde, läuft es gemäß dem Härtungsreaktionsmodus B (siehe Abbildung 1) ab, und die kolloidalen Partikel wachsen und bilden eine Solstruktur. Zu diesem Zeitpunkt kann mit fortschreitender Härtungsreaktion entweder eine im Wesentlichen gleichförmige körnige Struktur oder eine Struktur mit einigen Defekten gebildet werden. Die Anzahl der Mängel wirkt sich direkt auf die spätere Nutzungsleistung aus, wie z. B. die Feuchtigkeitsbeständigkeit des Sandkerns.

Wenn der Wasserglassandkern durch CO2-Gas gehärtet wird oder wenn der organische Ester gehärtet wird, läuft ein einzelnes Sol-Ion gemäß dem Härtungsreaktionsmodus A ab, und die kolloidalen Partikel aggregieren und binden sich aneinander, um eine Gelstruktur zu bilden . Wenn die alkalische Kieselsäurelösung kein Härtungsmittel enthält, können die Kieselgelteilchen stabil in der alkalischen Lösung vorhanden sein. Dies liegt daran, dass die Oberfläche der kolloidalen Partikel die elektrische Wirkung der elektrischen Doppelschicht aus positiv geladenen Natriumionen hat. Das Ergebnis von kolloidalen Partikeln, die sich gegenseitig abstoßen und nicht kombiniert werden. Wenn beim Härtungsprozess von Natriumsilikatsand ein anorganischer Beschleuniger vorhanden ist, kann dieser als Vernetzungsmittel zwischen kolloidalen Partikeln wirken, d. h. der anorganische Beschleuniger kann einzelne Solpartikel durch die aktiven reaktiven Gruppen an seiner Oberfläche miteinander verbinden . Zusammen wird ein dreidimensionales Netzwerk aus Silikatgerüst gebildet, so dass das Bindemittel schnell erstarrt und die Sandpartikel gebunden und geformt werden.

Wenn kein anorganischer Beschleuniger zugesetzt wird, ist die Bildung des Silikatgerüsts der Netzwerkstruktur während des sekundären Härtungsprozesses sehr langsam und der präparierte Sandkern weist Mängel wie geringe Sofortfestigkeit und schlechte Feuchtigkeitsbeständigkeit auf.

Durch die Analyse des obigen Wasserglas-Härtungsmechanismus ist ersichtlich, dass, obwohl es verschiedene Härtungsverfahren für Natriumsilikatsand gibt, diese herkömmlich in physikalisches Härten und chemisches Härten unterteilt werden können und der Härtungsmechanismus konsistent und vereinheitlicht ist. von. Das heißt, das organische Ester-Härtungsverfahren von Natriumsilikatsand hat genau den gleichen Härtungsmechanismus wie das CO2-Härtungsverfahren, das hauptsächlich auf der physikalischen Härtung von nicht reagiertem Wasserglas beruht, die der Hauptgrund für die Festigkeit des Form-(Kern-)Sand; Silizium zu erzeugen Die chemische Aushärtung des Gels wird ergänzt durch die schnelle Erstarrung des Natriumsilikatsandes, den Aufbau der Anfangsfestigkeit, die Verbesserung der Feuchtigkeitsbeständigkeit und Lagerstabilität des Sandes und den synergistischen Prozess von chemischer und physikalischer Aushärtung .

Basierend auf der eingehenden Analyse des Härtungsmechanismus des oben genannten Natriumsilikatsandes mit verschiedenen Härtungsmethoden (CO2-Methode, organische Estermethode und Erwärmung + Beschleunigermethode usw.) und untersuchen Sie den Einfluss der Wasserglas-Bindungsfestigkeit und Feuchtigkeit Beständigkeit auf molekularer Strukturebene Die wichtigsten Einflussfaktoren zwischen Wasserglas und kollabierbarem Verhalten, um die Struktur und Morphologie von Wasserglas aus molekularer Sicht zu verändern und ein neues Erhitzungshärten + Beschleuniger Wasserglassand neues Verfahren zu entwickeln, um verbessern die Haftfestigkeit von Wasserglassand. Der Zweck der Erhöhung seiner Feuchtigkeitsbeständigkeit und Verbesserung seiner Kollabierleistung besteht darin, die Prozessleistung von Natriumsilikatsand kontinuierlich zu verbessern und zu verbessern, während seine inhärenten Mängel kontinuierlich überwunden werden, um so zum vielversprechendsten Grünguss im 21. Jahrhundert zu werden. Reinigen Sie den Kleber.

2 Prozessleistung von neuem anorganischem Bindesand

2.1 Haftfestigkeitsleistung

Durch die Herstellung von amorphem Phosphat und dessen Verwendung zur Modifizierung des Wasserglases wird die Haftfestigkeit des anorganischen Bindemittels verbessert.

Um die Haftfestigkeit von Natriumsilikatsand weiter zu verbessern, wurde ein organischer Beschleuniger entwickelt. Durch chemische Vernetzung und Härtung kann die Sofortfestigkeit von Natriumsilikatsand stark verbessert werden. Wenn der organische Beschleuniger mit 1.5% zugegeben wird, kann die sofortige Zugfestigkeit die Festigkeit 1.8 MPa erreichen.

2.2 Feuchtigkeitsbeständigkeit von Kernsand

Im Allgemeinen nimmt die Festigkeit von Wasserglassand, der durch Heißluft gehärtet wird, in einer feuchten Umgebung allmählich ab. Um die Feuchtigkeitsbeständigkeit von Natriumsilikatsand zu verbessern, wird einerseits die Restfeuchte im Sand nach dem Aushärten vollständig entfernt, andererseits wird das Verfahren der chemischen Vernetzung und Aushärtung angewendet. Wenn der Beschleuniger auf 1.5% zugegeben wird, nimmt die Zugfestigkeit von Natriumsilikatsand nicht ab, sondern steigt leicht an, nachdem er 20 Stunden lang bei 80°C und 24% relativer Luftfeuchtigkeit gelagert wurde

2.3 Fließeigenschaften von Kernsand

Die Oberflächenspannung des Wasserglases selbst ist relativ groß, wodurch die Benetzbarkeit zwischen Wasserglas und Quarzsand schlecht wird, und die Viskosität des Wasserglases zum Gießen ist im Allgemeinen zu groß, so dass die Viskosität des Wasserglases nach Die Vermischung ist sehr groß und die Sandpartikel haften am Wasserglas. Der Bewegungswiderstand ist sehr groß, was zu einer schlechten Fließfähigkeit des Natriumsilikatsandes führt und letztendlich die Kompaktheit des Schrotkerns stark verringert. In diesem Experiment wurden Tenside und Festschmierstoffe zugesetzt, um die Fließfähigkeit des Formsandes stark zu verbessern.

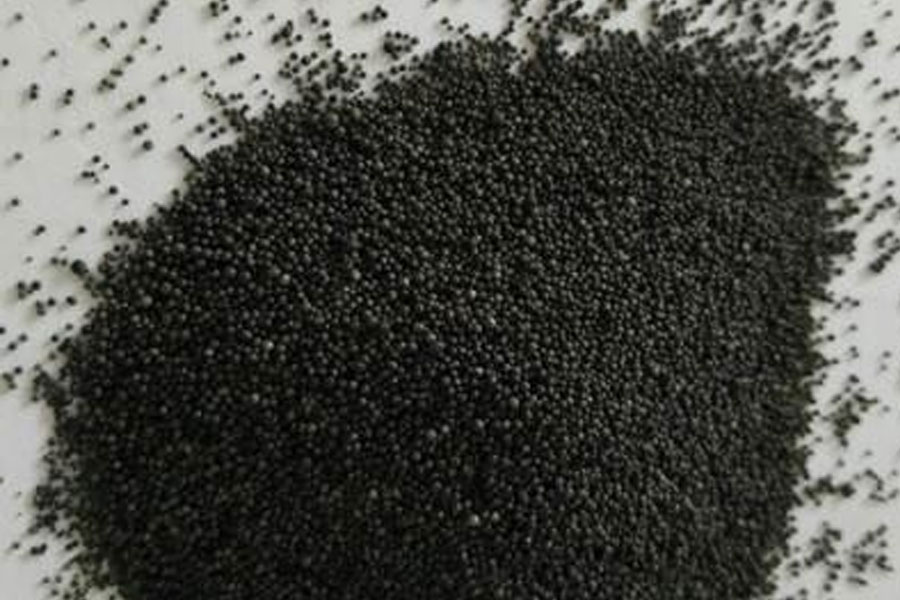

Basierend auf der Verwendung von Tensiden und Festschmierstoffen wurde in diesem Experiment ein kugelförmiger Beschleuniger entwickelt, der die Fließfähigkeit von Wasserglassand stark verbessert.

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf:Die Ursachen häufiger Fehler in Grauguss-Zylinderblöcken

Mingh Druckgussunternehmen sind der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen gewidmet (das Angebot an Metalldruckgussteilen umfasst hauptsächlich) Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert