Zehn Arten von Gießverfahren in Gießereien

Gussklassifizierung

- Sandguss

- Feingießen

- Druckguss

- Niederdruckguss

- Schleuderguss

- Schwerkraft-Druckguss

- Vakuumgießen

- Squeeze Casting

- Gießen mit verlorenem Schaum

- Fortlaufendes Casting

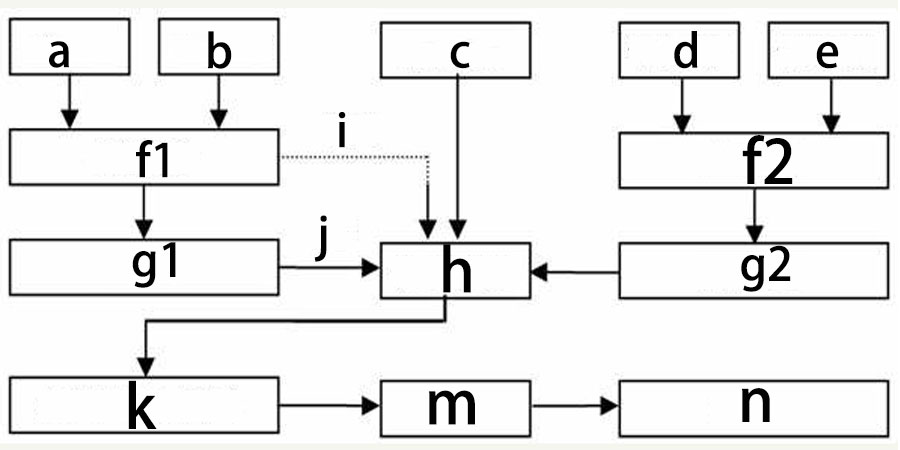

1.Sandguss

Sandguss: Ein Gießverfahren zur Herstellung von Gussteilen in Sand. Gussteile aus Stahl, Eisen und den meisten Nichteisenlegierungen können durch Sandgussverfahren hergestellt werden.

Prozessablauf:

- a: Herstellungsformprobe

- b: Vorbereitung des Formsandes

- c: geschmolzenes Metall

- d: Herstellung von Kernsand

- e: Herstellungskernbox

- i: Nasstyp

- j: Trockentyp

- f1: Herstellungssand

- g1: Trockener Sand

- f2: Sandkern herstellen

- g2: Trocknen des Sandkerns

- h: Die Form wird als Form gebildet

- k: Nehmen Sie den Guss aus der Form

- m: Aufräumen

- n: Inspektionsteile

Technische Eigenschaften:

- Es eignet sich für die Herstellung von Rohlingen mit komplexen Formen, insbesondere mit komplexen inneren Hohlräumen;

- Breite Anpassungsfähigkeit und niedrige Kosten;

- Für einige Materialien mit geringer Plastizität, wie beispielsweise Gusseisen, ist Sandguss das einzige Umformverfahren zur Herstellung ihrer Teile oder Rohlinge.

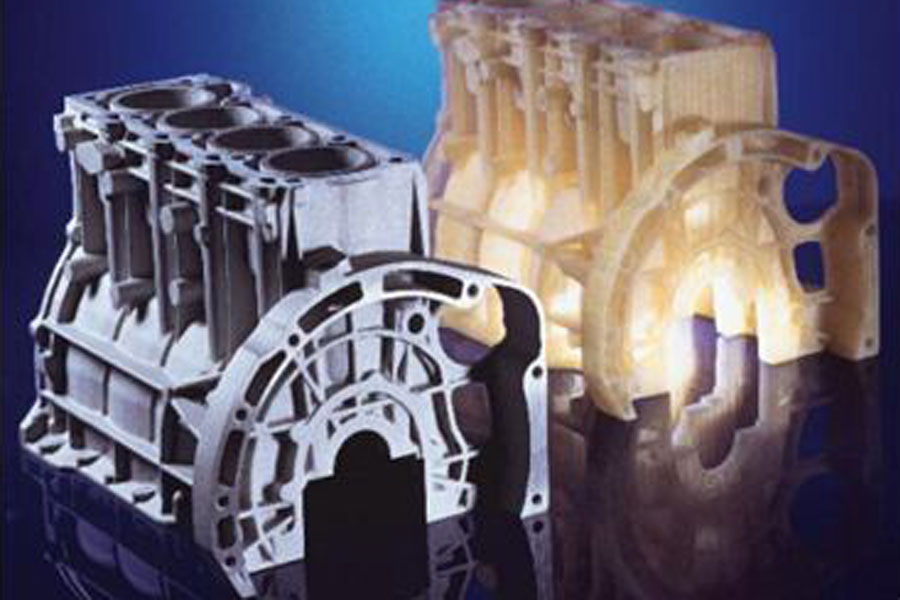

- Anwendung: Automobilmotor-Zylinderblock, Zylinderkopf, Kurbelwelle und andere Gussteile

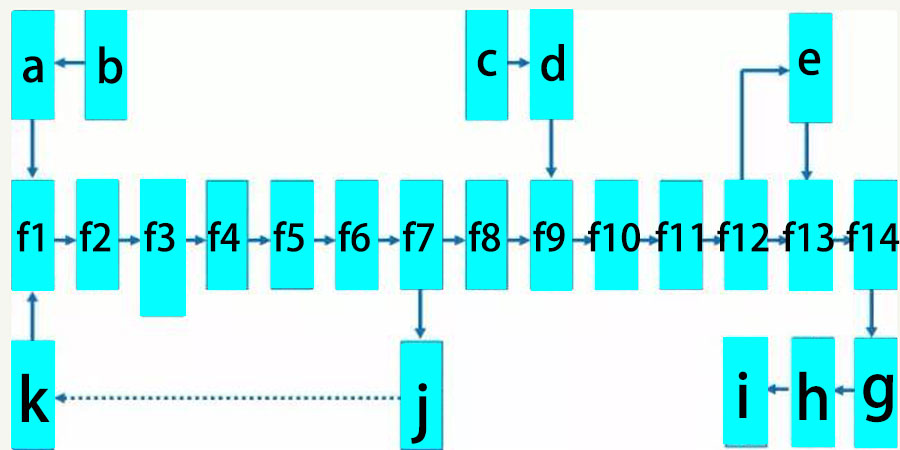

2.Investitionsguss

Feinguss: bezieht sich normalerweise auf die Herstellung eines Modells aus schmelzbaren Materialien, das Bedecken der Oberfläche des Modells mit mehreren Schichten aus feuerfestem Material, um eine Schale zu bilden, und dann das Modell aus der Schale herauszuschmelzen, um eine Form ohne Trennfläche zu erhalten. Nach dem Hochtemperaturbacken kann es dann mit Sand gefüllt und gegossen werden. Wird oft als "Wachsausschmelzguss" bezeichnet.

- a: Formenbau

- b: Gießdiagramm

- c: Schmelzen

- d: Komponentenanalyse

- e: Beizpassivierung

- f1: Wachsinjektion

- f2: Wachsmodell

- f3: Schweiß-Gießsteigrohr

- f4: Hängende Farbe

- f5: Loser Sand

- f6: Härten

- f7: Entwachsen

- f8: Formschalenbacken

- f9: Gießen

- f10: Beschuss

- f11: Aufräumen

- f12: Wärmebehandlung

- f13: Inspektion

- f14: Lagerhaltung

- g: CNC-Bearbeitung

- h: Teileinspektion

- i: Lagerhaltung

- j: Recyceltes Wachs

- k: Wachs

Prozessmerkmale

Vorteil:

- Hohe Maßhaltigkeit und geometrische Genauigkeit;

- Hohe Oberflächenrauheit;

- Es kann komplexe Gussteile gießen, und die Gusslegierung ist nicht eingeschränkt.

Nachteile: komplizierte Verfahren und hohe Kosten

Anwendung: Geeignet für die Herstellung von Kleinteilen mit komplexen Formen, hohen Präzisionsanforderungen oder anderen Bearbeitungsschwierigkeiten, wie z. B. Turbinenschaufeln.

3.Druckguss

Druckguss: Es verwendet Hochdruck, um geschmolzenes Metall mit hoher Geschwindigkeit in einen Präzisionsmetallformhohlraum zu pressen. Das geschmolzene Metall wird abgekühlt und unter Druck verfestigt, um einen Guss zu bilden.

Druckgussverfahren:

- Reinigen Sie die Form

- Sprühfarbe

- Klemmung

- Gießen

- Erstarrung

- Form

- Auswerfen

- Nimm das Casting raus

Prozessmerkmale

Vorteil:

- Die Metallflüssigkeit steht während des Druckgusses unter hohem Druck und die Fließgeschwindigkeit ist schnell

- Die Produktqualität ist gut, die Größe ist stabil und die Austauschbarkeit ist gut;

- Die Produktionseffizienz ist hoch und die Druckgussform wird viele Male verwendet;

- Es ist für die Massenproduktion mit guten wirtschaftlichen Vorteilen geeignet.

Nachteile:

- Gussteile sind anfällig für kleine Poren und Schrumpfporosität.

- Druckgussteile haben eine geringe Plastizität und sind nicht für Stoßbelastungen und Vibrationen geeignet;

- Wenn eine Legierung mit hohem Schmelzpunkt druckgegossen wird, ist die Lebensdauer der Form gering, was sich auf die Ausweitung der Druckgussproduktion auswirkt.

Anwendung: Druckgussteile wurden zunächst in der Automobil- und Instrumentenindustrie eingesetzt und später nach und nach auf verschiedene Branchen wie Landmaschinen, Werkzeugmaschinenindustrie, Elektronikindustrie, Verteidigungsindustrie, Computer, medizinische Geräte, Uhren, Kameras und alltägliche Hardware ausgeweitet , etc. .

4. Niederdruckguss

Niederdruckguss: bezieht sich auf das Verfahren, bei dem die Form mit flüssigem Metall unter niedrigerem Druck (0.02~0.06 MPa) gefüllt und unter Druck kristallisiert wird, um Gussteile zu bilden.

Technische Eigenschaften:

- Der Druck und die Geschwindigkeit beim Gießen sind einstellbar, so dass es auf verschiedene Gussformen (wie Metallformen, Sandformen usw.) angewendet werden kann, verschiedene Legierungen und Gussteile verschiedener Größen gegossen werden können;

- Die Füllung vom Bodeneinspritzungstyp wird verwendet, die Füllung mit geschmolzenem Metall ist stabil und es gibt kein Spritzphänomen, wodurch das Einschließen von Gas und die Erosion der Wand und des Kerns vermieden werden können, was die Qualifizierungsrate von Gussteilen verbessert;

- Der Guss kristallisiert unter Druck, das Gefüge des Gusses ist dicht, der Umriss klar, die Oberfläche glatt und die mechanischen Eigenschaften sind hoch, was besonders beim Guss von großen und dünnwandigen Teilen vorteilhaft ist;

- Der Speiser-Riser wird weggelassen und die Metallausnutzungsrate wird auf 90-98% erhöht;

- Geringe Arbeitsintensität, gute Arbeitsbedingungen, einfache Ausstattung, leicht zu realisierende Mechanisierung und Automatisierung.

Anwendung: Hauptsächlich traditionelle Produkte (Zylinderkopf, Radnabe, Zylinderrahmen, etc.).

5. Schleuderguss

Schleuderguss: ist ein Gießverfahren, bei dem geschmolzenes Metall in eine rotierende Form gegossen wird und die Form unter Einwirkung der Zentrifugalkraft gefüllt wird, um sich zu verfestigen und zu formen.

Prozessmerkmale

Vorteil:

- Es gibt fast keinen Metallverbrauch im Angusssystem und im Steigsystem, was die Produktionsrate des Prozesses verbessert;

- Es ist nicht erforderlich, den Kern bei der Herstellung von hohlen Gussstücken zu verwenden, so dass die Metallfüllfähigkeit bei der Herstellung von langen rohrförmigen Gussstücken stark verbessert werden kann;

- Gussteile haben eine hohe Dichte, wenige Defekte wie Poren und Schlackeneinschlüsse und hohe mechanische Eigenschaften;

- Es ist bequem, Metallgussteile aus Zylinder- und Hülsenverbund herzustellen.

Nachteile:

- Bei der Herstellung von Sondergussteilen gibt es gewisse Einschränkungen;

- Der Durchmesser des Innenlochs des Gussteils ist ungenau, die Oberfläche des Innenlochs ist relativ rau, die Qualität ist schlecht und die Bearbeitungszugabe ist groß;

- Gussteile neigen zur Entmischung des spezifischen Gewichts.

Anwendung:

Der Schleuderguss wurde erstmals bei der Herstellung von Gussrohren eingesetzt. Im In- und Ausland wurde Schleuderguss in der Metallurgie, im Bergbau, im Transportwesen, in Bewässerungs- und Entwässerungsmaschinen, in der Luftfahrt, in der Landesverteidigung, in der Automobilindustrie und in anderen Industrien zur Herstellung von Gussteilen aus Stahl, Eisen und Nichteisen-Kohlenstofflegierungen verwendet. Darunter ist die Herstellung von Gussteilen wie Schleudergussrohren, Zylinderlaufbuchsen für Verbrennungsmotoren und Wellenschutzhülsen am weitesten verbreitet.

6. Schwerkraft-Druckguss

Schwerkraftdruckguss: bezieht sich auf ein Formverfahren, bei dem flüssiges Metall unter Einwirkung der Schwerkraft in eine Metallform gefüllt und in der Form abgekühlt und verfestigt wird, um einen Guss zu erhalten.

Prozessmerkmale

Vorteil:

- Die Wärmeleitfähigkeit und Wärmekapazität der Metallform sind groß, die Abkühlgeschwindigkeit ist schnell, die Struktur des Gussstücks ist dicht und die mechanischen Eigenschaften sind etwa 15 % höher als beim Sandguss.

- Es können Gussteile mit höherer Maßgenauigkeit und geringeren Oberflächenrauheitswerten erzielt werden, und die Qualitätsstabilität ist gut.

- Da Sandkerne nicht und selten verwendet werden, wird die Umwelt verbessert, Staub und schädliche Gase werden reduziert und die Arbeitsintensität wird reduziert.

Nachteile:

- Die Metallform selbst hat keine Luftdurchlässigkeit, und es müssen bestimmte Maßnahmen getroffen werden, um die Luft in der Kavität und das vom Sandkern erzeugte Gas abzuleiten;

- Die Metallform hat keinen Rückzug, und das Gussstück neigt beim Erstarren zu Rissen;

- Der Herstellungszyklus für Metallformen ist länger und die Kosten sind höher. Daher kann es nur in der Massenproduktion gute wirtschaftliche Ergebnisse zeigen.

Anwendung: Der Metallformguss eignet sich nicht nur für die Massenproduktion von Gussteilen aus Nichteisenlegierungen wie Aluminiumlegierungen und Magnesiumlegierungen mit komplexen Formen, sondern auch für die Herstellung von Eisen- und Stahlmetallgussteilen und -blöcken.

7. Vakuumdruckguss

Vakuumguss: Ein fortschrittliches Druckgussverfahren, das die Poren und gelösten Gase in den Druckgussteilen eliminiert oder deutlich reduziert, indem das Gas während des Druckgussprozesses aus dem Druckgussformhohlraum entfernt wird, wodurch die mechanischen Eigenschaften und die Oberfläche verbessert werden Qualität der Druckgussteile.

Prozessmerkmale

Vorteil:

- Eliminieren oder reduzieren Sie die Poren im Druckguss, verbessern Sie die mechanischen Eigenschaften und die Oberflächenqualität des Druckgusses und verbessern Sie die Beschichtungsleistung;

- Um den Gegendruck der Kavität zu reduzieren, können niedrigere spezifische Drücke und Legierungen mit schlechten Gusseigenschaften verwendet werden, und es ist möglich, größere Gussteile mit einer kleinen Maschine zu druckgießen;

- Die Füllbedingungen werden verbessert und dünnere Gussteile können druckgegossen werden;

Nachteile:

- Die Formdichtungsstruktur ist kompliziert und schwierig herzustellen und zu installieren, so dass die Kosten hoch sind;

- Wenn das Vakuum-Druckgussverfahren nicht richtig kontrolliert wird, ist der Effekt nicht sehr signifikant.

8.Squeezing Druckguss

Squeeze Casting: ist ein Verfahren zum Erstarren, Fließen und Formen von flüssigem oder halbfestem Metall unter hohem Druck, um direkt Teile oder Rohlinge zu erhalten. Es hat die Vorteile einer hohen Nutzungsrate von Flüssigmetall, eines vereinfachten Prozesses und einer stabilen Qualität. Es handelt sich um eine energiesparende Umformtechnik mit potenziellen Anwendungsperspektiven.

- Direktes Quetschgießen: Sprühfarbe, Gusslegierung, Form schließen, Druck beaufschlagen, Druck halten, Druck ablassen, Form teilen, Rohling entformen, zurücksetzen;

- Indirektes Squeeze Casting: Spritzbeschichten, Formspannen, Zuführen, Füllen, Druckbeaufschlagung, Druckhalten, Druckentlastung, Formspalten, Platinenentformung, Rücksetzen

Technische Eigenschaften:

- Es kann interne Defekte wie Poren, Schrumpflöcher und Schrumpfporosität beseitigen;

- Geringe Oberflächenrauheit und hohe Maßhaltigkeit;

- Es kann das Auftreten von Gussrissen verhindern;

- Mechanisierung und Automatisierung sind einfach zu realisieren.

Anwendung: Es kann verwendet werden, um verschiedene Arten von Legierungen herzustellen, wie Aluminiumlegierung, Zinklegierung, Kupferlegierung, Sphäroguss usw.

9.Verlorener Schaumguss

Lost Foam Casting (auch bekannt als Vollformguss): Es handelt sich um Paraffinwachs- oder Schaummodelle mit ähnlicher Größe und Form wie die Gussstücke, um Cluster zu bilden. Nach dem Bürsten und Trocknen von feuerfesten Beschichtungen werden sie zur Schwingungsmodellierung in trockenen Quarzsand eingegraben. Es handelt sich um ein neuartiges Gießverfahren, bei dem die Form durch Gießen unter Druck verdampft wird, das flüssige Metall die Position der Form einnimmt und der Guss nach dem Erstarren und Abkühlen geformt wird.

Prozessablauf: Vorschäumen→Aufschäumen→Tauchlackieren→Trocknen→Modellieren→Gießen→Ausfallen→Reinigen

Technische Eigenschaften:

- Das Gussteil hat eine hohe Präzision und keinen Sandkern, was die Bearbeitungszeit verkürzt;

- Keine Trennfläche, flexibles Design und hohe Freiheitsgrade;

- Saubere Produktion, keine Umweltverschmutzung;

- Reduzieren Sie Investitions- und Produktionskosten.

Anwendung: Es eignet sich für die Herstellung von Präzisionsgussteilen verschiedener Größen mit komplexen Strukturen, unbegrenzten Legierungsarten und unbegrenzten Produktionschargen. Wie Grauguss-Motorkasten, Hochmanganstahl-Krümmer usw.

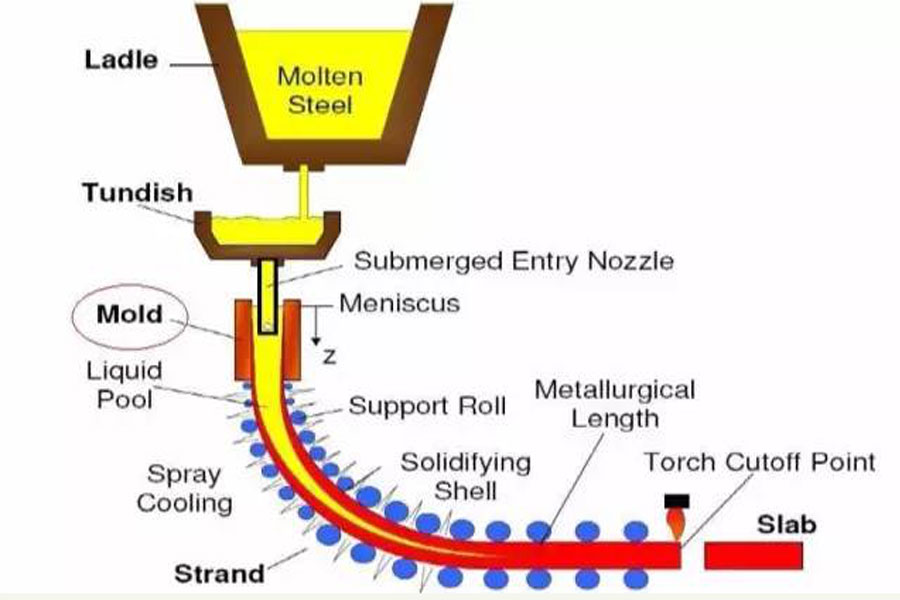

10. Kontinuierliches Gießen

Stranggießen: Es ist ein fortschrittliches Gießverfahren. Sein Prinzip besteht darin, geschmolzenes Metall kontinuierlich in eine spezielle Metallform, die sogenannte Form, zu gießen. Die erstarrten (verkrusteten) Gussteile werden kontinuierlich entformt. Ziehen Sie ein Ende heraus, es kann jede beliebige Länge oder spezifische Länge erhalten.

Stranggussverfahren:

Technische Eigenschaften:

- Aufgrund der schnellen Abkühlung des Metalls ist der Kristall dicht, die Struktur ist gleichmäßig und die mechanischen Eigenschaften sind besser;

- Sparen Sie Metall und erhöhen Sie den Ertrag;

- Der Prozess wird vereinfacht, Modellierung und andere Prozesse entfallen, wodurch die Arbeitsintensität reduziert wird; auch die benötigte Produktionsfläche wird stark reduziert;

- Die Stranggussproduktion ist einfach zu realisieren Mechanisierung und Automatisierung und verbessert die Produktionseffizienz.

Anwendung: Strangguss kann zum Gießen von Stahl, Eisen, Kupferlegierungen, Aluminiumlegierungen, Magnesiumlegierungen und anderen langen Gussteilen mit konstanten Querschnittsformen verwendet werden, wie Barren, Brammen, Knüppel, Rohre usw.

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf:Zehn Arten von Gießverfahren in Gießereien

Mingh Druckgussunternehmen sind der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen gewidmet (das Angebot an Metalldruckgussteilen umfasst hauptsächlich) Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert