Die wichtigsten Punkte des neuen multifunktionalen Ölgehäuses aus Aluminiumlegierung im Druckguss

Mit Blick auf den Entwicklungstrend von Pkw-Motoren zu Leichtbau und Integration werden die Eckpunkte einer neuartigen Druckguss-Ölwanne nachdrücklich erläutert. Die Technologiepunkte des Druckgussdesigns sind in drei Teile unterteilt, wobei unterschiedliche Gießmethoden und neue Technologien zum Design von Produkten verwendet werden; Von den Kontrollpunkten des Druckgussprozesses wird jeder Faktor, der die Produktqualität im Produktionsprozess beeinflusst, überwacht, um die Produktfehlerquote zu reduzieren. Durch diese beiden Kontrollaspekte beträgt die Produktqualifizierungsrate über 97% und die Massenproduktion ist stabil.

Mit der rasanten Entwicklung der Automobilindustrie werden höhere Anforderungen an die Materialien, das Design und die Herstellung von Teilen gestellt, und hohe Integration, hohe Leistung und niedrige Kosten sind zum Entwicklungstrend geworden. Sowohl die Ölwanne als auch der untere Zylinderblock sind wichtige Teile des Automotors. Durch die Integration der unteren Ausgleichswelle des Zylinderblocks und der Ölwannen-Sammel- und -Filterfunktion in einem Teil werden Gewicht und Volumen des Motors effektiv reduziert. Aufgrund der komplexen Struktur und der großen Wanddickenänderungen muss es jedoch in verschiedene Produkte aufgespalten und separat verarbeitet und anschließend kombiniert und verarbeitet werden, was zu Schwierigkeiten bei der Produktherstellung führt.

Die integrierte Ölwanne eines hier untersuchten Motors besteht aus drei Gussteilen: dem Ölwannenkörper, dem Unruhlagerdeckel und einem einzelnen Unruhlagerdeckel. Bei Verwendung des modifizierten Legierungsmaterials A380 beträgt die durchschnittliche Wandstärke des Gussstücks 3 mm, die Mindestwandstärke beträgt 2.5 mm und die Masse des Rohlings beträgt 10.74 kg. Der innere Hohlraum muss unter 300 kPa leckfrei sein, und der Öldurchgang ist bei 600 kPa und die Temperatur über 60 °C nicht undicht. Leckage, verwendet in 1.5-Tonnen-Motoren mit einer Jahresproduktion von 400,000 Stück, was ein typischer komplexer Ölwannenguss ist.

Technische Punkte der Druckgusskonstruktion

1.1 Läuferdesign

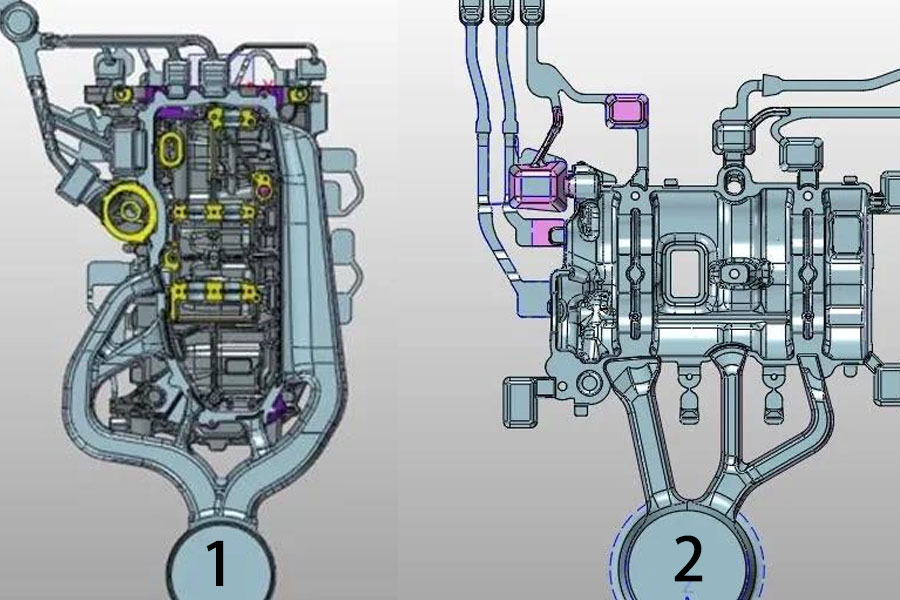

Guss 1 verwendet ein dreiseitiges Gießdesign, konzentriert sich jedoch auf das Gesamtgießen auf einer Seite, wie in Abbildung 1 gezeigt. Da das Produkt lang ist (oben und unten erreicht die Länge 437.2 mm), kann das dreiseitige Gießdesign effektiv Abhilfe schaffen das Problem des langen Prozesses, um das Produkt in verschiedene Bereiche zu füllen. Da jedoch die Gesamtwandstärke des Produkts dicker ist und es viele erhöhte Einsätze an der Gießposition gibt, wird die Füllung auf einer Seite verstärkt, um zu verhindern, dass die Fließfähigkeit des geschmolzenen Aluminiums blockiert wird, und der Querschnitt Der Bereich wird insgesamt allmählich verengt, um das Fließen des geschmolzenen Aluminiums zu beschleunigen. Anguss gestalten.

Gussteil 2 ist ein Ausgleichslagerdeckel mit relativ einfacher Form, nur die mittleren beiden Ausgleichswellenölnuten sind dick. Um Kosten zu sparen und die effektive Ausbringungsrate des geschmolzenen Aluminiums zu erhöhen, wird aufgrund des einfachen Fließmusters des geschmolzenen Aluminiums ein einseitiges Gießschema verwendet und der Anguss wird zum Zuführen im Wanddickenbereich platziert, da in Abbildung 2 gezeigt.

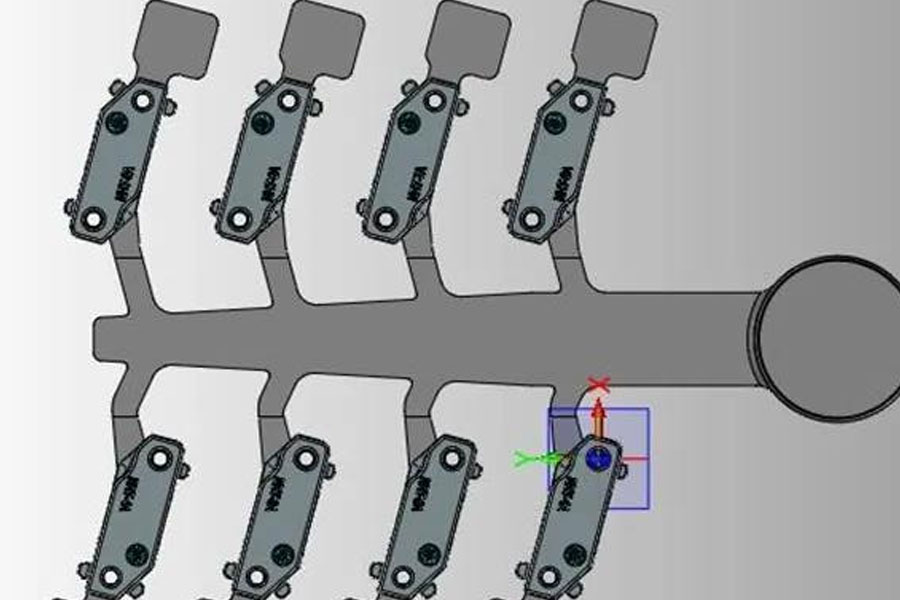

Gussteil 3 ist eine einzelne Ausgleichswellen-Fliesenabdeckung mit kleinerem Teil (Größe 63 mm) × 15 mm × Das Design von einer Kavität und acht Formen wird zum Füllen und Gießen verwendet, wie in Abb. 3 gezeigt.

1.2 Abgasmethode

Bei komplexen Gussteilen 1 wird Hochvakuum zur Absaugung verwendet. Gussteil 2, unter Verwendung eines gewöhnlichen Auspuffblocks vom Typ "Waschbrett". Gussteil 3 übernimmt direkt den Schlackensack und den Formkern-Abgaskanal am Ende des Schlackensacks. Hier werden die Hauptpunkte der Abgastechnik von Guss 1 hervorgehoben.

Da die Hochdruckölkanäle und Ölfilter der Gussteile im Wasserschweif konzentriert sind, ist die Abgaswirkung des Wasserschweifs der entscheidende Faktor, der die innere Qualität dieser Stellen bestimmt. Gussteil 1 verwendet Hochvakuumabsaugung, um den Luftdruck in der Unterdruckzone des Wasserendes des Gussteils zu reduzieren. Zunächst muss das Volumen des Vakuumtanks 800 L gewählt werden (800 L sind hier mehr als das 10-fache des Werkzeugvolumens mit Kavität und Trog), um schnell den Unterdruckkanal zu bilden. Zweitens muss die Rohrleitung, die die Form und die Vakuummaschine verbindet, abgedichtet und luftdicht sein, und der Vakuumgrad der Rohrleitung sollte innerhalb von 2 000 Pa gehalten werden. Drittens wird die Form mit einem Dichtungsband und allen Fingerhut- und Kernstiften abgedichtet sind mit Dichtmasse überzogen. Nach dem Schließen des Werkzeugs muss das Kavitätenvakuum innerhalb von 4 000 Pa gehalten werden. Wählen Sie schließlich die beste Produktion des versiegelten Stempels oder verwenden Sie die erweiterte Version des Stempels, um die Siegelfläche des Stempels zu vergrößern und effektiv zu lindern das Austreten von Luft in den Hohlraum.

1.3 Werkzeugtemperatur

Aufgrund der Eigenschaften des Hochvakuums wird die Aluminiumschmelze nicht vollständig gemäß dem theoretischen Flüssigkeitszustand gefüllt (siehe Abbildung 4) und die Aluminiumschmelze kann beim Ansaugen an bestimmten Stellen leicht erstarren, was zu Druckgussfehlern wie z B. Druckgussporen, Lunker und Risse. Das Produkt dieses Gussteils 1 beginnt zu vakuumieren, wenn sich der Stempel auf die Position von 410 mm bewegt (die Fülle der Aluminiumflüssigkeit erreicht die Anforderung von 70%) und schließt das Vakuum bei der Position von 540 mm. Zeit) beträgt der Vakuumhub 130 mm und die Zeit 0.874 s. In so kurzer Zeit muss sichergestellt sein, dass die gezogene Aluminiumflüssigkeit nicht an einer wichtigen Stelle im Wasserschweif von vornherein erstarrt. Daher wird die Formtemperatur an diesen Positionen unter Verwendung einer Öltemperaturmaschine auf 220 °C bzw. 180 °C geregelt. Erhöhte Werkzeugtemperatur und verbesserte Liquidität des geschmolzenen Aluminiums sind der Schlüssel zur Sicherung der internen Qualität dieser beiden wichtigen Standorte.

Die Gussteile 2 und 3 haben eine relativ einfache Struktur, einen kurzen Füllabstand und sind leicht zu formen. Sie erfordern keine hohe Werkzeugtemperatur, solange die Werkzeugoberflächentemperatur hoch ist und das Produkt nicht schwarz wird.

1.4 Möglichkeiten der Werkzeugkühlung

Dieses Gussteil 1 verwendet Super-Point-Kühltechnologie und intermittierende Wasserversorgungstechnologie. Da bei der Gussproduktion eine höhere Temperatur aufrechterhalten werden muss und auf der beweglichen Formseite mehr Einsatznaben vorhanden sind, muss sichergestellt werden, dass nicht nur die hohe Temperatur gewährleistet ist, sondern auch, dass die erhöhten Einsätze keine heißen Verbindungen bilden und verursachen Schrumpfrisse und andere Defekte. Der Schneidvorgang wird für jeden Einsatz durchgeführt und die Punktkühlung wird in das Innere des Einsatzes getrieben. Die synchronen Peripheriegeräte verwenden eine intermittierende Wasserversorgungsmethode. Während der Produktverfestigungsphase wird das Magnetventil geöffnet, um das Produkt lokal abzukühlen. Dadurch wird nicht nur eine höhere Temperatur erreicht, sondern auch eine gute Kühlwirkung. Das Super-Point-Kühlverfahren ist für Druckguss-Kernnadeln ausgelegt, wie der Pfeil in Bild 1 zeigt. Eine 4 mm Nadel in der Mitte des Wandstärkenbereichs führt direkt zum Schrumpfen. Für die 4 mm Nadel wird das Super-Point Cooling Design verwendet, das das Porenproblem des Gewindelochs lösen kann. In ähnlicher Weise wird an anderen Kreuz-Hot-Spots das Super-Point-Kaltnadel-Design verwendet, bei dem die Nadel ausgestoßen werden kann, was die Probleme von Verbrennungen, Stomata und gebrochenen Nadeln stark lindert. Die Zeiteinstellung der Superpunktkühlung und der intermittierenden Wasserzufuhr muss die Wandstärke der Materialstanzung und ihre Lage berücksichtigen. Daher müssen die kalten Nadeln in diesen verschiedenen Bereichen kontrolliert kontrolliert werden.

Gussteil 2 hat nur ein 4 mm Ölnutloch in der Mitte der Ausgleichswelle und ein Φ8 mm Schraubenloch am Zufuhreinlass, was eine Superpunkt-Kaltkontrolle verwendet. Da sich nach dem Durchspülen der Aluminiumflüssigkeit ein lockerer Kanal zwischen den mittleren Wandstärkenbereichen bildet, muss eine überspitzte Kaltnadel verwendet werden, um die dichte Schicht um das Pinhole herum mit einer Verzögerung von 1 s und einer Kühlung für 10 . gewaltsam zu erhöhen S. Die 16 kleinen Nadeln von Φ8 mm in Guss 3 verwenden alle eine Superpunkt-Kaltkontrolle, um die Dicke der dichten Schicht in der Nähe des Nadellochs aufrechtzuerhalten.

1.5 Auswahl der lokalen Extrusionstechnologie

Der lokale Extrusionsstift kann die Schwindung im Wanddickenbereich schnell lösen und ist im Bereich Druckguss weit verbreitet. Die Analyse von Heißverbindungen im Formfluss ist in Abbildung 5 dargestellt. Es gibt viele heiße Verbindungen im Gussteil 1, und die Position der Extrusionsstifte muss vernünftig angeordnet werden. Eliminieren Sie erstens die heißen Knoten, die mit der kalten Nadel eliminiert werden können, und eliminieren Sie zweitens die heißen Knoten, die sich nicht in Schlüsselpositionen befinden. Schließlich ist noch die Anordnung des Quetschstiftzylinders im Innenraum der Form zu berücksichtigen. Es wird im Allgemeinen an einer Stelle angeordnet, an der die Struktur kompliziert ist und Luftleckagen verhindert werden.

Kernpunkte der Druckgussprozesskontrolle

2.1 Kontrolle des Spritzflusses beim Druckguss

Während des Druckgussverfahrens wird der Sprühdurchfluss getrennt von der beweglichen und der festen Form gemessen, die bewegliche Form wird auf 3 200 ml und die feste Form auf 2 200 ml geregelt. Außerdem werden die oberen und unteren Abweichungswerte getrennt für die dynamischen und festen Werkzeugflussraten eingestellt. Da der gewählte magnetisch-induktive Durchflussmesser eine Genauigkeit von 50 ml hat, beträgt die Einstellabweichung ±200 ml und 200 ml ist der tatsächliche Messwert nach Reduzierung einer Spritzpistole. Wird der Abweichungswert während des Produktionsprozesses überschritten, wird direkt ein Alarmsignal ausgegeben, um den Druckguss-Produktionszyklus zu stoppen. Daher kann effektiv verhindert werden, dass das Spritzen durch die Spritzpistole blockiert wird, was zu Formkleben und Verbrennungen führen kann.

2.2 Prozesskontrolle der Temperatur des geschmolzenen Aluminiums

Da die Wärmeerhaltungswirkung des Warmhalteofens gut ist, aber die Heizrate langsamer ist als die des quantitativen Ofens, muss die Eintrittstemperatur des geschmolzenen Aluminiums kontrolliert werden. Die Gießtemperatur des geschmolzenen Aluminiums beträgt 675 ± 10 °C, daher muss die Eingangstemperatur des geschmolzenen Aluminiums in die Transportpfanne über 700 °C gehalten werden. Eine Zufuhr unterhalb dieser Temperatur beeinflusst den Fließzustand des geschmolzenen Aluminiums während des Füllvorgangs, was zu einer Erhöhung des Porenanteils an lokalen Stellen führt. Das Hinzufügen von Materialien über 730 ℃ führt zu ernsthaftem Anbrennen und Anhaften von Aluminium an der Oberfläche der Form, was die Qualität des Gussteils beeinträchtigt. Stellen Sie den Temperaturalarm des geschmolzenen Aluminiums für den Warmhalteofen ein. Wenn die Gießtemperatur nicht innerhalb des Bereichs liegt, alarmiert der Warmhalteofen und stoppt den Druckguss-Produktionszyklus, wodurch die durch die Temperaturabweichung des geschmolzenen Aluminiums verursachten Defekte effektiv verhindert werden können.

2.3 Vakuumkontrolle

Da die Gussform 1 mit einem beweglichen und festen Formdichtungsband abgedichtet wird, werden alle Kauschen und Kernstifte durch Auftragen von Dichtmittel abgedichtet, und die Rutsche ist ebenfalls eine integrierte Rutsche, aber der Stempel verwendet keinen speziellen Siegelstempel, sondern verwendet eine Verlängerung Plattenstanze (auf 150 mm verlängert). In einem solchen versiegelten Zustand wird ein Alarm ausgelöst, wenn der Vakuumgrad auf über 4 kPa eingestellt wird (4 kPa ist ein empirischer Alarmwert, der entsprechend der hohen Durchgangsrate während des Produktionsprozesses eingestellt wird) und der Vakuumgrad im Allgemeinen etwa 2.3 . beträgt kPa. Die Reinheits- und Verstopfungswerte liegen im Allgemeinen nahe bei 101 kPa, und der eingestellte Alarmwert beträgt 90 kPa (90 kPa wird gemäß dem Reinigungszyklus des Filtertanks im Werk eingestellt). Am Ende eines Reinigungszyklus sollte der Filterbehälter des Vakuumventils rechtzeitig gereinigt werden. Wird es nicht gereinigt, wird die Saugwirkung beeinträchtigt. Der Einstellwert des Vakuumtanks beträgt 1 kPa, der im Allgemeinen zwischen 2.2 und 400 Pa liegt. Solange der erforderliche Wert überschritten wird, wird ein Alarm ausgegeben und die Druckgussmaschine abgeschaltet.

2.4 Überwachung der aktuellen Einspritzparameter

Die Druckgussmaschine übernimmt das inländische Modell Ube 1650T. Neben der eigenen Parametersteuerung der Druckgießmaschine nutzt es auch ein zweidimensionales Code-Rückverfolgungssystem (im Werk MES-System genannt), um die Druckgießmaschine und periphere Zusatzgeräte so zu verbinden, dass das MES-System die Produktionsparameter jedes Werkzeugs in Echtzeit und geben diese zum Vergleich in der Cloud an die Cloud zurück (der Cloud-Vergleichswert wird bei Bedarf vorab in die Cloud eingetragen, und es werden unterschiedliche Reichweitenwerte entsprechend der tatsächlichen Erreichung unterschiedlicher ausgegeben Zum Beispiel beträgt die langsame Geschwindigkeit ± 0.05 m/s, die hohe Geschwindigkeit ± 3 m/s usw., siehe Tabelle 2), Produkte, die nach dem Vergleich den Bereich überschreiten, werden vom System gesperrt und als nicht qualifiziert bewertet . Cloud Big Data berechnet außerdem regelmäßig die Echtzeitbeziehung zwischen Produktveralterung und Parameteränderungen auf Basis des aktualisierten Datenvolumens. Finden Sie die Gründe für die Schwankungen der Ausschussquote innerhalb eines bestimmten Zeitraums heraus und verbessern Sie die qualifizierte Wartungsquote von Produkten. Im Druckguss-Produktionsprozess gibt es Schwankungen, die die Problempunkte schnell herausfinden und einen positiven Kreislauf vor Ort effektiv fördern können.

2.5 Kontrolle des Druckgusswassertransports

Zu Beginn des Wassertransports verwendet jede Leitung ein Magnetventil, um den Zeitpunkt der direkten Kühlung oder des normalen Kaltwassertransports zu steuern. Der Wasserdruck beträgt 0.4 MPa und die Wassertemperatur beträgt 30 ℃ reines Wasser. Mit Ausnahme von Trog, Materialmuffe, Stempel, Spaltkegel und Materialmuffen-Zwangskühlplatte, die normalerweise offen sind und Direktkühlung, werden alle anderen Direktkühlungen (Wassersperren) und Großpunktkühlung durch Magnetventil gesteuert, Verzögerung 3 s, Kühlung 15 s um die Formtemperatur zu gewährleisten. Alle Nadeln von 4 mm bis Φ14 mm (das Zentralrohr von Φ1.5 mm bis Φ5.5 mm) werden durch Superpunkt-Kälte gesteuert, der Superpunkt-Kaltwassertransportdruck beträgt 10 MPa und die Wassertransporttemperatur beträgt 10 ℃ (hier kann die Temperatur nicht zu niedrig eingestellt werden, zu niedrig nimmt mehr Wärme weg, führt jedoch leicht zu Nadelbrüchen), jede Gruppe von superkalten Nadeln der gleichen Größe überschreitet nicht 8 (mehr als 8 Nadeln überschreiten .) der Durchmesser des Durchmessers G1/2 Verbindungsrohrdurchmesser ), alle Nadeln sind in insgesamt 6 Gruppen zusammengefasst, außer der kalten Nadel mit Φ4 mm Spitze, die Verzögerungszeit beträgt 5 s und die Kühlung beträgt 13 s und die Φ4 Die Kaltnadel mit mm-Spitze ist auf eine Verzögerung von 4 s eingestellt und die Kühlzeit beträgt 13 s, um das Werkzeugtemperaturfeld anzusteuern. Reduzieren Sie im Bereich, der schnell gekühlt werden muss, das Auftreten von Hot Spots. Es garantiert nicht nur das Gleichgewicht und die Wärmeerhaltung der Formtemperatur, sondern eliminiert auch lokale Hot Spots und garantiert die Produktqualität.

3. Die Qualität der neuen Multifunktionsölwanne. Die drei Produkte werden auf zwei verschiedenen Maschinen hergestellt und die Tagesleistung beträgt bis zu 980 Stück/Tag, 1,500 Stück/Tag und 12,000 Stück/Tag von Guss 1 bis Guss 3. Die Gesamtdurchlaufrate der drei Produkte bis zum Endmontage liegt bei bis zu 97%. Abbildung 8 zeigt das Aussehen der Gussteile 1, 2 und die innere Qualität der Gussteile 1, 2 und 3.

4 Fazit

- Die konstruktiven und technischen Punkte dieser neuen Art von Ölwanne sind der flexible Einsatz von Vakuum, Punktkühlung, Extrusion, Werkzeugtemperaturausgleich und anderen Prozessen unter 3 verschiedenen Gieß- und Absaugmodi, und die Endbearbeitung ist in einem Bauteil zusammengefasst.

- Der Schlüsselpunkt der Druckgusskontrolle besteht darin, kontinuierlich tiefer zu graben und die Faktoren zu überwachen, die die Instabilität der Produktqualität beeinflussen, um einen stabilen Produktionsprozess zu erreichen.

- Nach bestandener vorläufiger Plangestaltung und der Identifizierung und Analyse der technischen Punkte wird die eher automatisierte Überwachung der Prozesssteuerung übernommen, so dass die qu

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf: Die wichtigsten Punkte des neuen multifunktionalen Ölgehäuses aus Aluminiumlegierung im Druckguss

Mingh Druckgussunternehmen sind der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen gewidmet (das Angebot an Metalldruckgussteilen umfasst hauptsächlich) Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert