Die umfassendsten Standards für die Akzeptanz von Formen

Aussehen, Größe, Passform des geformten Produkts

- Mängel auf der Produktoberfläche sind nicht zulässig: Materialmangel, verbrannt, weiße Oberseite, weiße Linie, Spitzen, Blasenbildung, Weißwerden (oder Rissbildung, Bruch), Anbackungen und Falten.

- Schweißmarkierung: Im Allgemeinen beträgt die Länge der kreisförmigen Perforationsschweißmarkierung nicht mehr als 5 mm und die Länge der speziell geformten Perforationsschweißmarkierung beträgt weniger als 15 mm, und die Stärke der Schweißmarkierung kann den Funktionssicherheitstest bestehen.

- Schrumpfung: Schrumpfung ist in offensichtlichen Bereichen des Erscheinungsbilds nicht zulässig, und leichte Schrumpfung ist in nicht offensichtlichen Bereichen zulässig (keine Delle in der Hand).

- Im Allgemeinen beträgt die Ebenheit kleiner Produkte weniger als 0.3 mm. Sofern Montagevoraussetzungen bestehen, müssen die Montagevoraussetzungen gewährleistet sein.

- Es sollten keine Luftlinien oder Materialblumen im offensichtlichen Erscheinungsbild vorhanden sein und das Produkt sollte im Allgemeinen keine Luftblasen aufweisen.

- Die geometrische Form und Maßhaltigkeit des Produkts sollte den Anforderungen der offiziellen und effektiven Formzeichnung (oder 3D-Datei) entsprechen. Die Produkttoleranz sollte auf dem Toleranzprinzip basieren. Die Wellengrößentoleranz ist eine negative Toleranz und die Lochgrößentoleranz ist eine positive Toleranz. Kunden haben Nach Bedarf, nach Bedarf.

- Produktwandstärke: Die Produktwandstärke muss im Allgemeinen eine durchschnittliche Wandstärke sein, eine nicht durchschnittliche Wandstärke sollte den Anforderungen der Zeichnung entsprechen und die Toleranz sollte entsprechend den Eigenschaften der Form -0.1 mm betragen.

- Produktkoordination: Die Oberflächenschale und die Unterschale sind aufeinander abgestimmt – die Oberflächenfehlausrichtung beträgt weniger als 0.1 mm und es sollten keine Kratzer auftreten. Die Löcher, Schächte und Flächen, die die passenden Anforderungen haben, müssen die passenden Intervall- und Nutzungsanforderungen gewährleisten.

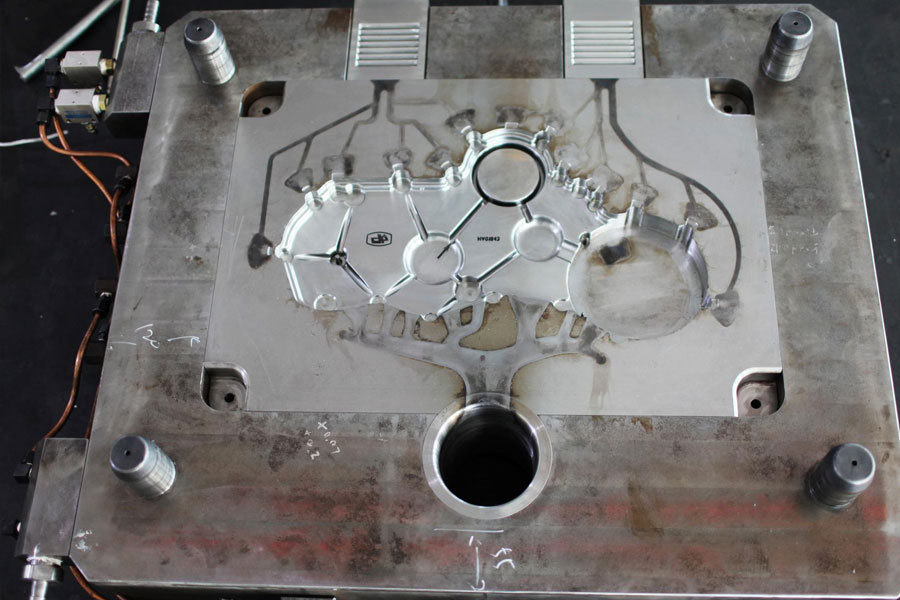

Aussehen des Schimmels

- 1. Das Typenschild der Form ist vollständig, die Zeichen sind klar und die Anordnung ist ordentlich.

- 2. Das Typenschild sollte am Formfuß in der Nähe der Schablone und des Referenzwinkels befestigt werden. Das Typenschild ist zuverlässig und lässt sich nicht leicht abziehen.

- 3. Die Kühlwasserdüse sollte aus einem Kunststoffblock bestehen. Wenn der Kunde andere Anforderungen hat, befolgen Sie bitte die Anforderungen.

- 4. Die Kühlwasserdüse sollte nicht über die Oberfläche des Formbodens hinausragen.

- 5. Die Kühlwasserdüse muss mit Senkbohrung bearbeitet werden, der Senkbohrungsdurchmesser beträgt 25 mm, 30 mm, 35 mm drei Spezifikationen, die Öffnung ist abgeschrägt, die Abschrägung sollte gleich sein.

- 6. Die Kühlwasserdüse sollte Ein- und Austrittsmarkierungen aufweisen.

- 7. Markieren Sie englische Zeichen und Zahlen sollten größer als 5 sein.

- 8. Die Position ist 10 mm direkt unter dem Wasserhahn, und die Schrift sollte klar, schön, ordentlich und gleichmäßig verteilt sein.

- 9. Werkzeugzubehör sollte das Heben und Lagern von Werkzeugen nicht beeinträchtigen. Während der Installation liegen freiliegende Ölzylinder, Wasserhähne, Vorrückstellmechanismus usw., die durch Stützbeine geschützt werden sollten.

- 10. Die Montage des Stützfußes sollte mit durch den Stützfuß geführten Schrauben am Formunterteil befestigt werden, und der überlange Stützfuß kann mit einer bearbeiteten Außengewindesäule am Formunterteil befestigt werden.

- 11. Die Größe des Auswerferlochs der Form sollte den Anforderungen der angegebenen Spritzgießmaschine entsprechen. Außer bei kleinen Formen kann ein Zentrum nicht zum Auswerfen verwendet werden.

- 12. Der Positionierungsring sollte fest und zuverlässig sein. Der Durchmesser des Rings beträgt 100 mm und 250 mm. Der Positionierungsring ist 10-20mm höher als die Bodenplatte. Sofern vom Kunden nicht anders gewünscht.

- 13. Die Außenabmessungen des Werkzeugs sollten den Anforderungen der vorgesehenen Spritzgießmaschine entsprechen.

- 14. Bei Formen mit Ausrichtungsanforderungen sollte ein Pfeil verwendet werden, um die Installationsrichtung auf der Vorder- oder Rückseite der Schablone anzuzeigen, und neben dem Pfeil sollte „UP“ stehen. Der Pfeil und der Text sind alle gelb und die Texthöhe beträgt 50 mm.

- 15. Die Oberfläche der Formbasis sollte keine Löcher, Rostflecken, überflüssigen Ringe, Wasserdampfein- und -austritt, Öllöcher usw. und Mängel aufweisen, die das Erscheinungsbild beeinträchtigen.

- 16. Formen sollten leicht zu heben und zu transportieren sein. Formteile dürfen beim Heben nicht demontiert werden. Heberinge dürfen Wasserhähne, Ölzylinder, Vorrückstellstangen usw. nicht beeinträchtigen.

Formmaterial und Härte

- 1. Die Formbasis sollte eine Standardformbasis sein, die der Norm entspricht.

- 2. Formformteile und Angusssysteme (Kerne, bewegliche und feste Formeinsätze, bewegliche Einsätze, geteilte Kegel, Schubstangen, Angusshülsen) bestehen aus Materialien mit einer Leistung von mehr als 40 Cr.

- 3. Beim Formen von Kunststoff, der leicht an der Form korrodieren kann, sollten die Formteile aus korrosionsbeständigen Materialien bestehen oder die Formoberfläche sollte Korrosionsschutzmaßnahmen ergreifen.

- 4. Die Härte der Formteile sollte nicht weniger als 50 HRC betragen oder die Härte der Oberflächenhärtungsbehandlung sollte höher als 600 HV sein.

Ausformen, zurücksetzen, Kern herausziehen, teilnehmen

- 1. Der Auswurf sollte glatt sein, ohne zu klemmen und ohne anormale Geräusche.

- 2. Die geneigte obere Oberfläche sollte poliert werden und die geneigte obere Oberfläche ist niedriger als die Kernoberfläche.

- 3. Die Gleitteile sollten mit Ölnuten versehen sein, die Oberfläche muss nitriert werden und die Oberflächenhärte nach der Behandlung beträgt HV700 oder höher.

- 4. Alle Auswerferstangen sollten eine Stopp-Rotationspositionierung haben und jede Auswerferstange sollte nummeriert sein.

- 5. Die Auswurfstrecke sollte durch einen Begrenzungsblock begrenzt werden.

- 6. Für die Rückholfeder sollten Standardteile verwendet werden, und beide Enden der Feder sollten nicht poliert oder abgeschnitten werden.

- 7. Der Schieber und der Kernzug sollten eine Hubbegrenzung haben, und der kleine Schieber wird durch eine Feder begrenzt. Wenn der Einbau der Feder umständlich ist, kann eine Wellschraube verwendet werden; Der Zylinderkern muss über einen Fahrschalter verfügen.

- 8. Beim Ziehen des Gleitkerns wird im Allgemeinen ein schräger Führungspfosten verwendet, und der Winkel des schrägen Führungspfostens sollte 2°–3° kleiner sein als der Winkel der Verriegelungsfläche des Schiebers. Wenn der Hub des Schiebers zu groß ist, sollte zum Ziehen der Ölzylinder verwendet werden.

- 9. Wenn die Stirnfläche des kernziehenden Teils des Zylinders bedeckt ist, sollte der Zylinder mit einer Selbsthemmung ausgestattet sein.

- 10. Unter dem großen Schieber mit einer Schieberbreite von mehr als 150 mm sollte sich eine verschleißfeste Platte befinden. Das Material der verschleißfesten Platte sollte T8A sein. Nach der Wärmebehandlung beträgt die Härte HRC50-55. Die Verschleißplatte ist 0.05–0.1 mm höher als die große Oberfläche.

- 11. Die Auswerferstange darf sich nicht auf und ab bewegen.

- 12. Fügen Sie der oberen Stange Widerhaken hinzu, und die Richtung der Widerhaken sollte einheitlich sein, damit die Widerhaken leicht vom Produkt entfernt werden können.

- 13. Der passende Abstand zwischen dem Auswerferstiftloch und dem Auswerferstift, die Länge des Dichtungsabschnitts und die Oberflächenrauheit des Auswerferstiftlochs sollten den Anforderungen der relevanten Unternehmensstandards entsprechen.

- 14. Das Produkt sollte für den Bediener bequem zu entfernen sein.

- 15. Wenn das Produkt ausgeworfen wird, ist es leicht, der geneigten Oberseite zu folgen, und die obere Stange sollte gerillt oder geätzt werden.

- 16. Der auf der oberen Stange befestigte obere Block sollte fest und zuverlässig sein, die nicht geformten Teile am Umfang sollten mit einer Neigung von 3°-5° bearbeitet werden und der untere Umfang sollte angefast sein.

- 17. Es dürfen keine Eisenspäne im Öldurchgangsloch am Formboden vorhanden sein.

- 18. Die Endfläche der Rückholstange ist flach und es gibt keine Punktschweißung. Keine Dichtung an der Unterseite des Embryokopfes, Punktschweißen.

- 19. Die Angussplatte der Dreiplattenform gleitet reibungslos und die Angussplatte lässt sich leicht öffnen.

- 20. Dreiplatten-Formbegrenzungsstangen sollten auf beiden Seiten der Forminstallationsrichtung angeordnet werden, oder Zugplatten sollten am Formboden hinzugefügt werden, um zu verhindern, dass die Begrenzungsstangen den Bediener stören.

- 21. Der Ölkreislauf und der Luftdurchgang sollten glatt sein und die hydraulische Ejektorrückstellung sollte vorhanden sein.

- 22. Die Unterseite der Führungshülse sollte eine Auslassöffnung haben.

- 23. Es darf keine Lücke in der Positionierung des Stifts vorhanden sein.

Kühl- und Heizsystem

- 1. Das Kühl- oder Heizsystem sollte vollständig entsperrt sein.

- 2. Die Dichtung sollte zuverlässig sein, das System sollte unter dem Druck von 0.5 MPa nicht undicht sein und es ist leicht zu reparieren

- 3. Die Größe und Form der an der Formunterseite geöffneten Dichtungsnut sollte den Anforderungen der einschlägigen Normen entsprechen.

- 4. Der Dichtring sollte beim Einlegen gefettet werden und sollte nach dem Einlegen höher als die Oberfläche des Formunterteils sein.

- 5. Wasser- und Ölströmungskanalabscheider sollten aus Materialien bestehen, die nicht leicht korrodieren.

- 6. Die vorderen und hinteren Formen sollten eine zentralisierte Wasserversorgungsmethode annehmen.

Gating-System

- 1. Die Gate-Einstellung sollte das Erscheinungsbild des Produkts nicht beeinträchtigen und die Produktmontage erfüllen.

- 2. Der Angussquerschnitt und die Länge des Angusskanals sollten angemessen ausgelegt und der Prozess unter der Prämisse der Sicherstellung der Umformqualität so weit wie möglich verkürzt werden, und die Querschnittsfläche sollte reduziert werden, um die Füll- und Abkühlzeit zu verkürzen. Gleichzeitig soll der plastische Verlust des Gießsystems am geringsten sein.

- 3. Der Teilquerschnitt des Dreiplatten-Formkanals an der Rückseite der vorderen Formplatte sollte trapez- oder halbkreisförmig sein.

- 4. Die Dreiplattenform verfügt über einen Materialbrecher auf der Angussplatte, der Durchmesser des Angusskanaleingangs sollte weniger als 3 mm betragen und der Kugelkopf verfügt über eine 3 mm tiefe Stufe, die in die Angussplatte eingelassen ist.

- 5. Die Kugelkopf-Zugstange soll sicher fixiert sein, kann unter den Positionierring gepresst werden, kann mit Madenschrauben befestigt werden oder kann mit einer Druckplatte gepresst werden.

- 6. Anschnitte und Läufer sollten gemäß den Größenanforderungen der Zeichnungen bearbeitet werden, und manuelle Schleif- und Poliermaschinen sind nicht zulässig.

- 7. Das Weichentor sollte den Anforderungen der Spezifikation entsprechen.

- 8. Am vorderen Ende des Läufers sollte sich eine Verlängerung als Kaltpfropfen befinden.

- 9. Die Z-förmige umgekehrte Schnalle der Zugstange sollte einen sanften Übergang haben.

- 10. Der Anguss an der Trennfläche sollte rund sein und die vordere und hintere Form dürfen nicht falsch ausgerichtet sein.

- 11. Der latente Anschnitt an der Auswerferstange sollte keine Oberflächenschrumpfung aufweisen.

- 12. Der Durchmesser und die Tiefe des Kaltmaterialhohlraums für transparente Produkte sollten den Designstandards entsprechen.

- 13. Der Griff ist leicht zu entfernen, es gibt keine Angussspuren auf dem Erscheinungsbild des Produkts und es gibt keine Restgriffe an der Produktmontage.

- 14. Beim latenten Tor mit gebogenem Haken sollten die beiden Teile des Einsatzes nitriert sein und die Oberflächenhärte kann HV700 erreichen.

Formteil, Trennfläche, Auspuffnut

- 1. Es dürfen keine Unebenheiten, Löcher, Rost und andere Mängel auf der Oberfläche der vorderen und hinteren Formen vorhanden sein.

- 2. Der Einsatz ist auf den Formrahmen abgestimmt, und an den abgerundeten Ecken sollte ein Abstand von weniger als 1 mm vorhanden sein.

- 3. Die Trennfläche wird sauber und ordentlich gehalten. Es gibt keine tragbare Schleifscheibe, um die Luft zu vermeiden, und der Dichtungsteil hat keine Dellen.

- 4. Die Tiefe der Abluftnut sollte geringer sein als der Überlaufwert des Kunststoffs.

- 5. Die Recherche und Verteilung von Einsätzen sollte mit reibungsloser Platzierung und zuverlässiger Positionierung erfolgen.

- 6. Die Einsätze, Einsätze usw. sollten sicher positioniert und fixiert werden, die Rundstücke sollten gegen Verdrehen gesichert sein und es sollten keine Kupfer- oder Eisenauflagen unter den Einsätzen vorhanden sein.

- 7. Die Stirnseite der Auswerferstange stimmt mit dem Kern überein.

- 8. Der formgebende Teil der vorderen und hinteren Formen weist keine Fehler wie Hinterschneidungen und Fasen auf.

- 9. Die Rippen sollten glatt herausgedrückt werden.

- 10. Bei Produkten aus Mehrkavitätenwerkzeugen sind der linke und der rechte Teil symmetrisch, und L oder R sind anzugeben. Wenn der Kunde Anforderungen an Position und Größe hat, sollte er die Kundenanforderungen erfüllen. Im Allgemeinen fügen Sie es dort hinzu, wo es das Aussehen und die Zusammenstellung nicht beeinflusst und die Schriftgröße 1/8 beträgt.

- 11. Die Spannfläche des Formunterteils sollte vorhanden sein und mehr als 75 % der Fläche sollten berührt werden.

- 12. Die Auswerferstange sollte näher an der Seitenwand und neben den Rippen und Noppen angeordnet und eine größere Auswerferstange verwendet werden.

- 13. Für gleiche Teile sind die Nummern 1, 2, 3 usw. anzugeben.

- 14. Jede Kontaktfläche, Durchdringungsfläche und Trennfläche sollte untersucht und an Ort und Stelle abgeglichen werden.

- 15. Das Dichtungsteil der Trennfläche sollte den Konstruktionsstandards entsprechen. 10-20 mm für mittelgroße Formen und 30-50 mm für große Formen, und die restlichen Teile werden bearbeitet, um Leerräume zu vermeiden.

- 16. Die Hautstruktur und das Sandstrahlen sollten den Kundenanforderungen gleichmäßig entsprechen.

- 17. Bei Produkten mit Anforderungen an das Aussehen sollten die Schrauben an den Produkten mit Schrumpfschutzmaßnahmen versehen sein.

- 18. Für Schraubsäulen mit einer Tiefe von mehr als 20 mm sollten Vortriebsrohre verwendet werden.

- 19. Die Wandstärke des Produkts sollte einheitlich sein und die Abweichung sollte unter ±0.15 mm kontrolliert werden.

- 20. Die Breite der Rippen sollte weniger als 60 % der Wandstärke der Außenfläche betragen.

- 21. Die Kerneinlagen am Schrägdach und der Schieber sollten eine zuverlässige Befestigungsmethode haben.

- 22. Die Frontform wird in die Heckform eingesetzt oder die Heckform wird in die Frontform eingesetzt. Die Umgebung sollte mit geneigten Flächen verschlossen und bearbeitet werden, um Luft zu vermeiden.

Spritzguss-Produktionsprozess

- 1. Die Form sollte die Stabilität der Spritzgussproduktion und die Wiederholbarkeit der Prozessparametereinstellung innerhalb des Bereichs der normalen Spritzgussprozessbedingungen aufweisen.

- 2. Der Spritzdruck bei der Spritzgussfertigung sollte generell weniger als 85 % des maximalen Nennspritzdrucks der Spritzgussmaschine betragen.

- 3. Die Einspritzgeschwindigkeit der Form während der Spritzgussproduktion, die Einspritzgeschwindigkeit des Dreiviertelhubs beträgt nicht weniger als 10% der maximalen Nenneinspritzgeschwindigkeit oder mehr als 90% der maximalen Nenneinspritzgeschwindigkeit.

- 4. Der Nachdruck bei der Spritzgussfertigung sollte in der Regel weniger als 85 % des tatsächlichen maximalen Spritzdrucks betragen.

- 5. Die Schließkraft bei der Spritzgussproduktion sollte weniger als 90 % der Nennschließkraft des jeweiligen Modells betragen.

- 6. Während des Spritzgussproduktionsprozesses sollten das Produkt und das Düsenmaterial leicht und sicher entnommen werden (die Zeit beträgt in der Regel jeweils nicht mehr als 2 Sekunden).

- 7. Bei Formen mit Einsätzen sind die Einsätze einfach zu montieren und die Einsätze werden während der Produktion zuverlässig fixiert.

Verpackung und Versand

- 1. Der Formhohlraum sollte gereinigt und mit Rostschutzöl eingesprüht werden.

- 2. Die Gleitteile sollten mit Schmieröl bestrichen werden.

- 3. Der Einlass der Angussbuchse sollte mit Fett abgedichtet werden.

- 4. Die Form sollte mit einem Klemmstück ausgestattet sein und die Spezifikationen entsprechen den Konstruktionsanforderungen.

- 5. Ersatz- und Verschleißteile sollten vollständig sein, mit detaillierter Liste und dem Namen des Lieferanten.

- 6. Es sollten Dichtungsmaßnahmen ergriffen werden, um zu verhindern, dass Fremdkörper in das Formwasser, die Flüssigkeit, das Gas sowie den Stromein- und -auslass gelangen.

- 7. Sprühen Sie nach Kundenwunsch Farbe auf die Außenfläche der Form.

- 8. Formen sollten mit feuchtigkeitsbeständiger, wasserdichter und kollisionssicherer Verpackung verpackt werden, und die Kunden haben Anforderungen entsprechend ihren Anforderungen.

- 9. Formproduktzeichnungen, Konstruktionszeichnungen, Kühl- und Heizsystemzeichnungen, Heißkanalzeichnungen, Angaben zu Ersatzteil- und Formmateriallieferanten, Bedienungsanleitungen, Formprüfbericht, Werksprüfbescheinigung und elektronische Dokumente sollten vollständig sein.

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf: Die umfassendsten Standards für die Akzeptanz von Formen

Minghe Casting Company widmet sich der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen (die Palette der Metalldruckgussteile umfasst hauptsächlich mainly Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert