Verarbeitungstechnologie der porösen dünnwandigen Aluminiumlegierungsschale

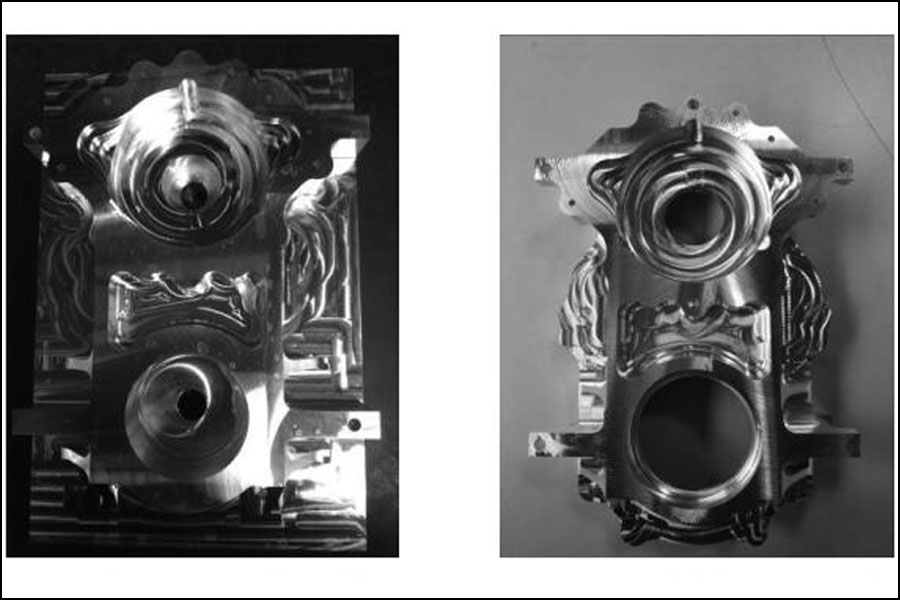

Mit der starken Entwicklung internationaler Zulieferprodukte für die Luftfahrt ist auch die Zusammenarbeit zwischen den Kunden enger geworden. Auch die Schwierigkeit der Teilebearbeitung hat sich von den anfänglichen Einzel- und Vereinfachungsteilen zu den speziell geformten Hochtemperaturlegierungsteilen und Präzisionsmontageteilen des Verbundprozesses verändert. Noch schwierigere Mehrmetall-Kastenschalenteile. Aufgrund der Gewichtsbeschränkung des Flugzeugs neigen die Materialien vieler Schalenteile eher zu Aluminiumlegierungsmaterialien. Bei den Materialgüten handelt es sich beispielsweise um L168, 6061, 2024 und weitere international verwendete Aluminiumlegierungen. Durch frühe Kaltumformung und späte Oberflächenbehandlung können bei solchen Werkstoffen zudem eine gute Korrosionsbeständigkeit und Verschleißfestigkeit erreicht werden. Sie werden in Teilen verschiedener Zivilflugzeuge wie Airbus, Boeing und sogar im C919 meines Landes eingesetzt. Heute untersuchen wir die Verarbeitungsmethode einer Aluminiumlegierungsschale mit porösem, dünnwandiger Druckguss asymmetrische Struktur.

1. Beschreibung der Verarbeitungsschwierigkeiten

- In den Teilen befinden sich insgesamt 49 Löcher und der dünnste Teil der Wand ist nur 3 mm dick.

- Insgesamt 14 Löcher haben Toleranzen innerhalb von 0.01 mm, davon haben 7 Innenlöcher eine Toleranz von ±0.004 mm.

- Die Positionstoleranz von 4 kleinen Löchern sollte 0.025 mm nicht überschreiten.

2. Bearbeitungsplan

Die Bearbeitung dünnwandiger poröser Teile kann den allgemeinen Bearbeitungsregeln für Schalenteile folgen, wie in Abbildung 2 dargestellt. Das heißt, Grobbearbeitung, Vorbearbeitung und Endbearbeitung; Unter diesen können die endgültigen Anforderungen durch einige Endbearbeitungsprozesse wie Quilten, Schleifen, Schleifen und Feinbohren entsprechend den spezifischen Anforderungen an Aussehen, Form und Größentoleranz des Teils während der Endbearbeitung erreicht werden. . Es kann auch direkt auf das endgültige Maß verarbeitet werden, wenn die Genauigkeit der Ausrüstung dies zulässt. Ausgehend von Rohmaterialien, Gussrohlingen oder Original-Aluminiumblöcken kann mit der Bearbeitung nach Kundenwunsch begonnen werden. Durch den Einsatz von Gussteilen kann bei der Vorbearbeitung viel Bearbeitungszeit eingespart werden.

- Beim Grobbearbeitungsprozess sollten die Wandstärken- und Tiefenabmessungen 3 mm für die Halbfertigbearbeitung und 0.5 mm für Präzisionslochabmessungen reserviert sein. Was die Teile in Abbildung 1 betrifft, müssen gleichzeitig die Prozesspositionierungslöcher für die Nachbearbeitung durchgeführt werden. Nutzen Sie Prozesspositionierungslöcher mit Stiften für die Nachbearbeitung von Teilen. Es wird empfohlen, die Prozessbohrung in einem Winkel von 60° zwischen den beiden Bauteilwänden anzubringen, um eine gleichmäßige Kraft- und Maßhaltigkeit bei der späteren Bearbeitung zu gewährleisten. Die Lochgröße beträgt 5 mm und die Toleranz beträgt +0.005. Wenn die Anlagenbedingungen eine gleichzeitige Bearbeitung beider Seiten nicht zulassen, sollten mindestens zwei weitere Bearbeitungslöcher und zwei Positionierungslöcher auf jeder Seite hinzugefügt werden, um die Stabilität der Teile in der späteren Endbearbeitungsphase zu erhöhen.

- In der Vorbearbeitungsphase können alle Abmessungen mit Toleranzen von mehr als 0.01 mm vor Ort bearbeitet werden, einschließlich der Wandstärke von Teilen, des Hohlraums und einiger anderer Abmessungen mit Toleranzen von mehr als ± 0.1 mm. Um Bearbeitungszeit zu sparen, können 0.5 mm für alle Endlochgrößen reserviert werden. Dies erfolgt während der Endbearbeitung. Hierbei ist zu beachten, dass die Teile innerhalb von 4 Stunden nach Abschluss der Halbfertigbearbeitung einer Alterungs-Entlastungsbehandlung unterzogen werden müssen, da andernfalls nach einer großen Schnittmenge eine große Spannung freigesetzt wird und das Teil verformt wird.

- Wählen Sie entsprechend den unterschiedlichen Materialien der Teile und der Größe der Teile eine angemessene Entspannungstemperatur und -zeit, um die mechanische Spannung der Teile effektiv zu beseitigen und eine wirksame Garantie für die spätere Endbearbeitung zu bieten.

- Um eine hohe Effizienz und Stabilität der Endbearbeitung zu gewährleisten, kann nach Abschluss der Halbbearbeitung ein einziger Schleifvorgang an den beiden Seiten des Teils durchgeführt werden, um sicherzustellen, dass die Gesamtebenheit der beiden Seiten innerhalb von 0.01 mm liegt.

- In der Endbearbeitungsphase kann die Verarbeitungsmethode entsprechend den Bedingungen der eigenen Ausrüstung ausgewählt werden. Wenn nur ein dreiachsiges Bearbeitungszentrum vorhanden ist, muss zuerst das Endmaß einer Oberfläche bearbeitet werden. Wenn möglich, verwenden Sie das Bohrwerkzeug mit Hot-Fit-Schaftklemmung; Gemäß den Anforderungen der Zeichnung muss die Position der vier Löcher garantiert 0.025 mm betragen. Daher müssen Sie nach der Bearbeitung einer Oberfläche die beiden Löcher in dieser Oberfläche als Positionierungslöcher anstelle der Prozesslöcher verwenden, die wir während des Prozesses reserviert haben Grobbearbeitung. Nur so kann das 0.025-Loch effektiv garantiert werden. Positionsgrad

- Wenn möglich, kann das Vier-Achs-Bearbeitungszentrum zur direkten Bearbeitung der beiden Oberflächen genutzt werden. Zur Abstützung ist natürlich ein Satz flacher Halterungen nötig. Durch viele Tests muss die Flachklemme einfach wärmebehandelt werden, HRC ≥ 35, und die Ebenheit der Klemmfläche liegt innerhalb von 0.01 mm, um die Verformung der Teile während des Spannens und Bearbeitens zu minimieren. Nachdem die Plattenhalterung installiert ist, nivellieren Sie sie und stellen Sie sie auf 0.01 ein.

3. Angelegenheiten, die Aufmerksamkeit erfordern

- Da die Teile selbst schwierig zu bearbeiten sind und die Toleranzen sehr streng sind, stellen auch die Anforderungen an die Verarbeitungsumgebung höhere Anforderungen. Da es sich bei den Teilmaterialien selbst um Aluminiumteile handelt und der Gesamtbearbeitungszyklus der Teile lang ist, muss das Kühlmittel auf der Oberfläche der Teile nach der Bearbeitung der Teile gereinigt werden; Gleichzeitig wird empfohlen, während des Umschlags und des Wartens auf die Verarbeitung wetterfeste, rostfreie Beutel für die Verarbeitung zu verwenden. Schutz.

- In der Endbearbeitungsphase von Teilen, die von der Maßtoleranz der Teile beeinflusst wird, muss die Verarbeitung in einer Umgebung mit einer Raumtemperatur von 20 °C ±1 °C durchgeführt werden.

- Für die Messung von Präzisionslöchern wird empfohlen, zum Vergleich mit einem Lehrring ein dreibackiges Innendurchmesser-Mikrometer mit digitaler Anzeige zu verwenden und zur Hilfsmessung einen gruppierten Lehrdorn aus Legierung zu verwenden, um sicherzustellen, dass die Abmessungen der Teile qualifiziert sind.

4. Die Schlussfolgerung

Durch fast ein Jahr Probeproduktion und -anpassung wurde ein relativ vollständiger Satz von Verarbeitungstechnologierouten erkundet, der wertvolle Verarbeitungserfahrungen für die Verarbeitung dieser Art von Teilen liefert.

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf:Verarbeitungstechnologie der porösen dünnwandigen Aluminiumlegierungsschale

Mingh Druckgussunternehmen sind der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen gewidmet (das Angebot an Metalldruckgussteilen umfasst hauptsächlich) Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert