Optimierung und Anwendung des Druckgussschemas von ETC Throttle Aluminium Shell Casting basierend auf MAGMASOFT

In den letzten Jahren hat die Nachfrage nach Automobilteilen aus Aluminiumlegierungen mit der Entwicklung der Weltwirtschaft einen großen Einfluss auf die allgemeinen Entwicklungsaussichten der Druckgussindustrie. Angesichts des zunehmend härteren Wettbewerbs in der Industrie und der immer kürzer werdenden Entwicklungszyklen neuer Produkte wird die Lieferung qualifizierter Produkte, die die Kundenanforderungen in kurzer Zeit erfüllen, eine neue Richtung für die Entwicklung von Druckgussunternehmen sein; Dieser Artikel verwendet die DOE-Funktion von MAGMASOFT, um Simulationsanalysen und Vergleiche verschiedener Gussschemata und verschiedener Prozessparameter im frühen Stadium von ETC-Drossel-Aluminium-Schalenguss durchzuführen. Und Optimierung, um die beste Lösung auszuwählen, dadurch den Entwicklungszyklus zu verkürzen und den Erfolg der einmaligen Erprobung des Produkts sowie eine reibungslose Massenproduktion und -lieferung sicherzustellen.

Angesichts der sich verschärfenden globalen Klimakrise und des immer stärker werdenden Trends zu Energieeinsparung, Emissionsreduzierung und Schadstoffreduzierung wird sich auch die Automobilindustrie in Richtung Energieeinsparung, Emissionsreduzierung und Intelligenz weiterentwickeln; und das elektronische Drosselsystem wurde in dieser Umgebung (Electronic Throttle Control System, kurz ETC) geboren, ist ein unverzichtbarer und wichtiger Bestandteil des aktuellen Automobilmotorsystems. Es bestimmt die Betriebsbedingungen des Motors, indem es den Ansaugluftstrom des Motors steuert, um die beste Leistung und den besten Kraftstoff des Fahrzeugs zu gewährleisten. Wirtschaftlich, um die Emissionsanforderungen weiter zu kontrollieren. Es ist absehbar, dass die elektronische Drosselklappe als eine der Schlüsseltechnologien fortschrittlicher Fahrzeugsteuerungs- und Sicherheitssysteme mit Sicherheit gute Anwendungsaussichten wie andere fortschrittliche Fahrzeugsteuerungstechnologien haben wird.

Als eine der wichtigsten Komponenten im elektronischen Drosselklappensystem werden ETC-Drosselklappen-Aluminiumschalengussteile definitiv die Durchführbarkeit und Stabilität des Systems beeinträchtigen; Daher wird die Produktion von ETC-Drossel-Aluminiumgussteilen, die den Anforderungen entsprechen, von äußerster Bedeutung sein. In diesem Beitrag werden mit Hilfe der DOE-Funktion von MAGMASOFT in der frühen Phase von ETC-Drossel-Aluminiumgehäusegussteilen verschiedene Gießschemata und verschiedene Prozessparametersimulationsanalysen verglichen und optimiert, um das beste Schema auszuwählen, wodurch die Entwicklung reduziert wird Zyklus und garantiert dieses Produkt einmalig Der Erfolg des Versuchsmodells und die reibungslose Massenproduktion und Auslieferung.

1 Produktstrukturanalyse und technische Anforderungen

Die Druckguss-Materialsorte des in diesem Papier untersuchten ETC-Drossel-Aluminium-Schalengussteils ist AlSi12Cu1Fe, und seine maximale Außenabmessung beträgt 111 mm * 109 mm * 84 mm. Die durchschnittliche Dicke dieses Gussstücks beträgt 4 mm und die Dicke bei der maximalen Wanddicke beträgt 13 mm. Die Gesamtstruktur des Produkts ist komplizierter. , Es gibt viele isolierte hohe Rippen, die dem geordneten Einfüllen des geschmolzenen Aluminiums nicht förderlich sind; die Wandstärke an einigen Stellen unterscheidet sich stark, und der dünnwandige Bereich erstarrt zuerst zu einem festen Zustand, was einer Aufteilung der geschmolzenen Legierung in viele entspricht. Der kleine eingeschlossene Bereich bildet einen isolierten Flüssigphasenbereich an der dicken Wand. Wenn der Verfestigungs- und Schrumpfprozess des geschmolzenen Metalls in diesen isolierten Flüssigphasenbereichen nicht ergänzt werden kann, tritt im Inneren unvermeidlich das Problem von Schrumpfhohlräumen und Porosität auf.

Aufgrund der komplizierten Arbeitsumgebung von ETC-Drossel-Aluminium-Schalengussteilen ist Kugelstrahlen erforderlich, um die Oberflächenqualität der Gussstücke zu stärken und ihre Korrosionsbeständigkeit zu verbessern; die passende Einbaulage des Produkts stellt höhere Anforderungen an geometrische und maßliche Toleranzen; Stellen Sie sicher, dass das Leckagevolumen bei dem Dichtheitsprüfdruck von 3bar kleiner oder gleich 3cc/min ist und der Durchmesser des Schrumpflochs im lokalen Bereich des Produkts 0.7 mm nicht überschreiten darf, die Gesamtzahl beträgt 5 nicht überschreiten, der Abstand nicht weniger als 10 mm beträgt und 10 % der Gesamtfläche nicht überschreitet. ; Daher sind für dieses Druckgussverfahren sehr hohe Designanforderungen an den Gießprozess erforderlich, um sicherzustellen, dass die innere Qualität des Gussstücks den Akzeptanzstandard des Kunden erfüllen kann;

2 Produkt-Druckgussschema und Prozessparameterdesign

2.1 Gestaltung des Produkt-Druckgussschemas

Das äußerst wichtige Designglied des Druckgussangusses in der Druckgussproduktionstechnologie bestimmt die Qualität von Druckgussteilen, die Effizienz der Druckgussproduktion, die Lebensdauer der Form, das Beschneiden und Reinigen von Druckgussteilen, die Umschmelzrate von Druckgusslegierungen, und Energieeffizienz von Druckgussmaschinen. Es hat weitreichende Auswirkungen; Daher sind die Gestaltung einer angemessenen Angussposition, Angussdicke und -größe sowie Angussmenge der Schlüssel zur Gewährleistung einer qualifizierten Druckgussqualität; aus der Analyse von Produktstrukturmerkmalen und Prozesskonstruktionserfahrungen das ETC-Drossel-Aluminiumgehäuse Es gibt drei Stellen für Gussteile, die für die Gestaltung des Zufuhreinlasses geeignet sind; Daher werden in diesem Artikel drei verschiedene Druckguss-Gießschemata entworfen. Aus dem theoretischen Füllweg und der Fließstrecke ergeben unterschiedliche Gießschemata unterschiedliche Fülleffekte, daher müssen sie auf der Grundlage der Ergebnisse der MAGMA-Simulationssoftware verglichen und zur Verifizierung analysiert werden;

2.1.1 Betonierplan eine Ausführung

Wie in der Abbildung dargestellt, ist die Anzahl der Anschnitte im ersten Gießschema als Doppelstränge ausgeführt, die jeweils im Seitenwandbereich der Motoreinbauposition und der Ventilplatteneinbauposition ausgeführt sind. Es wird der Spritzstempel mit einem Durchmesser von 60 mm gewählt, das Spritzgeschwindigkeitsverhältnis beträgt 1:14; Der Vorteil dieses Gießschemas besteht darin, dass der Fluss des geschmolzenen Metalls relativ kurz ist, was wenig Einfluss auf den Temperaturabsenkungswert während des Füllvorgangs hat; die Gestaltung von drei Strömungskanälen begünstigt die Druckübertragung und die Zuführung der Schmelze, was den späteren Produktionsprozess verkürzen hilft Die Gefahr von Schwindfehlern wirkt sich positiv aus; nachteilig ist, dass der Läufer aus Produktklassifizierungs- und Strukturgründen mit bestimmten Stufen und dünnwandigen Bereichen ausgeführt werden muss. Diese Stellen sind beim späteren Füllvorgang anfällig für Gaseinschlüsse. Darüber hinaus wird die Einbauposition des Motors dieses Produkts nicht verarbeitet, und das Tordesign ist hier, wodurch der Innenwandkern und die Temperatur an der Torposition einfach direkt gewaschen werden können. Höher ist es leicht, die Defekte des Gesenks und der Erosion in der Motorinstallationsposition zu verursachen; und die Angussposition wird nicht bearbeitet, was einen gewissen negativen Einfluss auf das Besäumen und Reinigen der späteren Druckgussteile hat;

2.1.2 Gestaltung des zweiten Gießschemas

Wie in der Abbildung gezeigt, ist die Anzahl der Anschnitte im zweiten Gießschema auf eins ausgelegt, und die Position ist im seitlichen kreisförmigen Lochbereich der Einbauposition der Ventilplatte ausgelegt. Es wird der Spritzstempel mit einem Durchmesser von 60 mm gewählt und das Spritzgeschwindigkeitsverhältnis beträgt 1:30; Dieses Gießen Der Vorteil der Lösung besteht darin, dass der Anguss mit einem relativ glatten Übergang gestaltet werden kann, was der Füllung der Metallschmelze zugute kommt und das Phänomen der Gaseinschlüsse während des Füllvorgangs reduziert und die durch das Gas verursachten Defekte reduziert vom Läufer gebracht; der Anguss ist an der Position der Bearbeitungsfläche ausgelegt. Reduzieren Sie den Arbeitsaufwand beim Beschneiden und Reinigen von Druckgussteilen und senken Sie die Produktionskosten; Einsträngiger Anguss kann verhindern, dass mehrere Stränge geschmolzenen Metalls in den Hohlraum eintreten und Wirbel, Mitreißen und Oxidation verursachen. Der Nachteil ist, dass es sich am anderen Ende des Tors befindet. Der Fütterungseffekt der Hot-Spot-Position fehlt grundsätzlich, und andere Hilfsfütterungsschemata müssen in Betracht gezogen werden; und der Schmelzefluss ist relativ lang, was einen gewissen negativen Einfluss auf die Schmelzetemperatur während des Füllvorgangs hat, und es können örtlich kalte Materialfehler auftreten. ;

2.1.3 Gestaltung des dritten Gießschemas

Wie in der Abbildung gezeigt, ist die Anzahl der drei Anschnitte im Gießschema auf eins ausgelegt, und die Position wird im seitlichen kreisförmigen Lochbereich der Einbauposition der Ventilplatte festgelegt. Es wird der Spritzstempel mit einem Durchmesser von 60 mm gewählt und das Spritzgeschwindigkeitsverhältnis beträgt 1:30; Der Vorteil des Angusses besteht darin, dass der Anguss in der Position der Bearbeitungsfläche konstruiert ist, was den Arbeitsaufwand beim Beschneiden und Reinigen der Druckgussmaschine reduzieren und die Produktionskosten senken kann. Der Anguss ist mit einem linearen Füllstil konstruiert, der den Füllhub des geschmolzenen Aluminiums und den Temperaturverlust des geschmolzenen Aluminiums reduzieren kann. Der Betrag wird reduziert; der Abstand zwischen Stempel und Anguss ist kurz, was die effektive Übertragung des Stempeldrucks gewährleisten kann; der Nachteil ist, dass die Flexibilität der späteren Produktionsanpassungsparameter gering ist und die Produktqualität durch Anpassung der Druckgussparameter nicht verbessert werden kann.

2.2 Design der Produktprozessparameter

Gemäß der Strukturanalyse und den Qualitätsanforderungen von ETC-Drossel-Aluminium-Schalengussteilen verwendet dieses Produkt eine 350-T-Druckgussmaschine, eine Form und eine Hohlraumkonstruktion, und der Gießdruck ist auf 100 MPa eingestellt, um eine ausreichende Zufuhreffizienz zu gewährleisten und das Auftreten von Schrumpfungsfehlern zu reduzieren in der späteren Zeit. ; Die Gießtemperatur ist auf 660-680 °C ausgelegt und die beweglichen und festen Formkerne sind auf 180-200 °C vorgeheizt; beim Befüllen wird die niedrige Geschwindigkeit auf 0.25 m/s eingestellt, die hohe Geschwindigkeit auf 3 m/s eingestellt und die schnellen Schaltpunkte werden bei 340 mm bzw. 350 mm getestet. Die Position wird verwendet, um den stabilsten Füllzustand der Metallschmelze und das geringste Wirbelstrom- und Mitnahmephänomen zu bestimmen; gleichzeitig wird das Temperiersystem der Linienkühlung und der Punktkühlung genutzt, um einen guten Wärmehaushalt des Werkzeugs zu gewährleisten;

3. Numerische Simulation und vergleichende Analyse des Ein-Klick-Imports

Die Füll- und Erstarrungsprozesskontrolle des Gussteils hat einen entscheidenden Einfluss auf die Qualität des Druckgusses, da diese beiden Prozesse jedoch während des Produktionsprozesses in einer geschlossenen und unsichtbaren Kavität vollzogen werden, ist es unmöglich, direkt oder indirekt zu beobachten und zu analysieren, daher ist der vorherige Wert Simulation besonders wichtig; durch Verwendung der MAG-Code-DOE-Funktion, Ein-Klick-Import der obigen drei Injektionsschemata und zwei Test-High-Speed-Schaltpositionen, einmalige Berechnung mehrerer Schemata, die schnellste Vorhersage der Fehlerstelle und den besten Plan zur Verbesserung finden die interne Qualität der Produkte, verkürzen Entwicklungszyklen und senken die Produktionskosten.

3.1 Simulation und Analyse des Abfüllprozesses

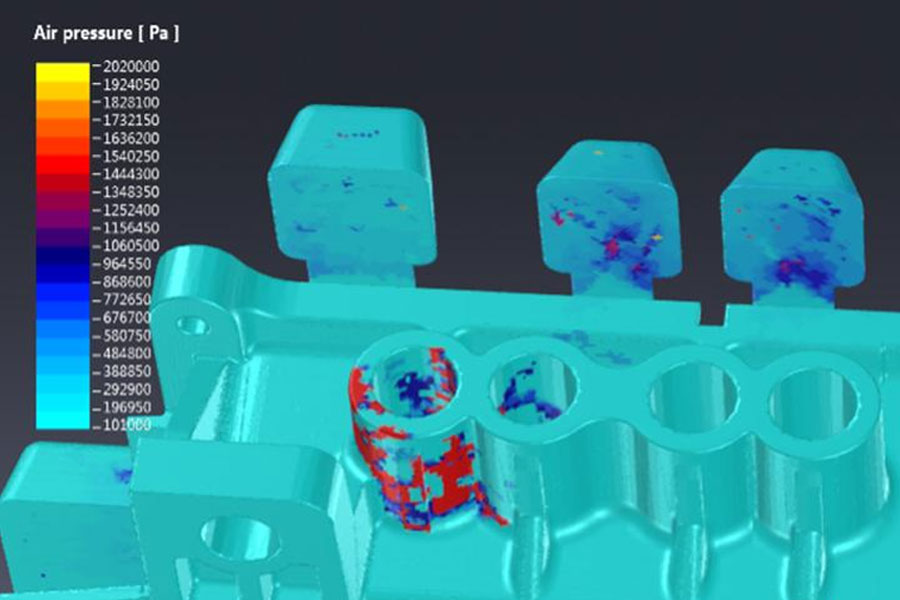

Wie in Abbildung 3 gezeigt, ist das Simulationsergebnis der ersten Zeile des Bildes die Füllzeit. Die Hochgeschwindigkeits-Schaltposition der ersten drei Schemata beträgt 340 mm und die Füllzeit ist kurz. Die Hochgeschwindigkeits-Schaltposition der letzten drei Schemata beträgt 350 mm und die Füllzeit ist lang. Die helle Farbposition ist die letzte Füllposition der drei Injektionsschemata;

Das Ergebnis der zweiten Bildreihe ist das maximale Luftdruckergebnis. Die leuchtende Farbe des Simulationsergebnisses ist die Position mit hohem Luftdruck und das Risiko von Stomata ist hoch. Ein Vergleich zeigt, dass der Luftdruckwert von Schema 2 und Schema 5 relativ niedrig und das Stomarisiko relativ gering ist;

Das Ergebnis der dritten Bildzeile ist das Ergebnis des Füllvolumens. Das Simulationsergebnis weist einen hohen Luftgehalt in der hellen Position und ein hohes Leckagerisiko auf. Durch einen Vergleich wird festgestellt, dass der Wert des zweiten und fünften Volumens des Schemas relativ gering ist und das Risiko einer Leckage relativ gering ist;

Eine umfassende Analyse der Simulationsergebnisse des Füllprozesses zeigt, dass der Luftdruck und die Mitnahme der zweiten und fünften Option relativ gering sind und die zweite Schnellschaltposition vorne ist und die Füllzeit kurz ist, so dass die Gesamtumformbarkeit ist gut.

3.2 Simulation und Analyse des Erstarrungsprozesses

Wie in Abbildung 4 gezeigt, ist das Ergebnis der ersten Zeile des Bildes das Gefriertemperaturfeld. Die Simulationsergebnisse zeigen, dass die Erstarrungszeit des inneren Angusses des Schemas 3 und des Schemas 6 am längsten ist und die Druckzufuhrzeit am längsten ist; Schema 1 und Schema 4 sind die zweiten, und die Druckzufuhrzeit ist die Mitte; die Erstarrungszeit des inneren Tors von Schema 2 und Schema 5 Die kürzeste und kürzeste Zeit für die Druckversorgung;

Das Ergebnis der zweiten Reihe ist die effektive Zuführzeit der Heißverbindung, und die helle Farbe des Simulationsergebnisses ist die Position der Heißverbindung des Produkts, die die Position ist, an der die Produktstruktur relativ dick und schließlich erstarrt ist. Die Speicherorte der Programme 1, 2, 4 und 5 sind grundsätzlich gleich. Schema 3 und Schema 6 haben relativ dicke innere Gates, wenn also die beiden Hot Spots am inneren Gate miteinander verbunden sind, werden die Hot Spots zunehmen;

Das Ergebnis der dritten Zeile ist das Schrumpfungsergebnis. Aufgrund der Druckzufuhr ist der Schrumpfzustand von Schema 3 und Schema 6 am kleinsten, und die Schrumpfung der anderen vier Schemata ist grundsätzlich gleich. Im Vergleich dazu sind Schema 2 und Schema 5 relativ klein.

Basierend auf der Analyse der Simulationsergebnisse des Erstarrungsprozesses ist der Schrumpfhohlraum des Schemas 3 und des Schemas 6 am kleinsten, aber die Heißverbindung am inneren Anguss ist am größten, und die Heißverbindungs- und Schrumpfergebnisse des Schemas 2 und Schema 5 sind relativ besser.

4. Produktionsüberprüfung

Umfassende Simulationsanalyse, das zweite Gießverfahren wird für die Produktion verwendet. Abbildung 5 zeigt das Produktionsbild von ETC-Drossel-Aluminiumgehäusegussteilen; durch Produktinspektion und Röntgeninspektion zeigten die Gussteile keine Poren und Schwindungsfehler, die die Qualitätsanforderungen des Kunden überstiegen; Auch die Anforderungen an die seitliche Leckage bestanden, es trat keine Leckage auf; die oberfläche des gusses war blank, es traten keine offensichtlichen fehler von kaltem material und unzureichendem gießen auf, der gesamteffekt entsprach vollständig den anforderungen der qualitätsprüfung des kunden und eine reibungslose massenproduktion.

Bitte bewahren Sie die Quelle und Adresse dieses Artikels für den Nachdruck auf:Optimierung und Anwendung des Druckgussschemas von ETC Throttle Aluminium Shell Casting basierend auf MAGMASOFT

Mingh Druckgussunternehmen sind der Herstellung und Bereitstellung von hochwertigen und leistungsstarken Gussteilen gewidmet (das Angebot an Metalldruckgussteilen umfasst hauptsächlich) Dünnwandiger Druckguss,Heißkammerdruckguss,Kaltkammerdruckguss), Runder Service (Druckguss-Service,CNC-Bearbeitung,Formenbau,Oberflächenbehandlung). Alle kundenspezifischen Aluminium-Druckguss-, Magnesium- oder Zamak/Zink-Druckguss- und andere Gussanforderungen können uns gerne kontaktieren.

Unter der Kontrolle von ISO9001 und TS 16949 werden alle Prozesse durch Hunderte von fortschrittlichen Druckgussmaschinen, 5-Achsen-Maschinen und anderen Einrichtungen durchgeführt, von Blasgeräten bis hin zu Ultraschall-Waschmaschinen.Minghe verfügt nicht nur über fortschrittliche Ausrüstung, sondern auch über professionelle Team aus erfahrenen Ingenieuren, Bedienern und Inspektoren, um das Design des Kunden zu verwirklichen.

Auftragsfertigung von Druckgussteilen. Zu den Fähigkeiten gehören Kaltkammer-Aluminium-Druckgussteile von 0.15 lbs. bis 6 lbs., Schnellwechseleinrichtung und Bearbeitung. Mehrwertdienste umfassen Polieren, Vibrieren, Entgraten, Kugelstrahlen, Lackieren, Plattieren, Beschichten, Montage und Werkzeugbau. Zu den Materialien, mit denen gearbeitet wird, gehören Legierungen wie 360, 380, 383 und 413.

Unterstützung bei der Konstruktion von Zinkdruckguss / gleichzeitige Engineering-Dienstleistungen. Auftragsfertigung von Präzisions-Zink-Druckgussteilen. Es können Miniaturgussteile, Hochdruck-Kokillengussteile, Mehrschieber-Kokillengussteile, konventionelle Kokillengussteile, Einzel- und Einzeldruckgussteile sowie hohlraumdichte Gussteile hergestellt werden. Gussteile können in Längen und Breiten bis zu 24 Zoll in +/-0.0005 Zoll Toleranz hergestellt werden.

ISO 9001: 2015 zertifizierter Hersteller von Magnesium-Druckguss. Zu den Fähigkeiten gehören Hochdruck-Magnesium-Druckguss bis zu 200 Tonnen Heißkammer und 3000 Tonnen Kaltkammer, Werkzeugdesign, Polieren, Formen, Bearbeitung, Pulver- und Flüssiglackierung, vollständige Qualitätssicherung mit KMG-Fähigkeiten , Montage, Verpackung & Lieferung.

ITAF16949-zertifiziert. Zusätzlicher Casting-Service inklusive Feinguss,Sandguss,Schwerkraftguss, Verlorener Schaumguss,Schleuderguss,Vakuumgießen,Dauerguss,.Zu den Fähigkeiten gehören EDI, technische Unterstützung, Volumenmodellierung und Sekundärverarbeitung.

Gussindustrie Teile-Fallstudien für: Autos, Fahrräder, Flugzeuge, Musikinstrumente, Wasserfahrzeuge, optische Geräte, Sensoren, Modelle, elektronische Geräte, Gehäuse, Uhren, Maschinen, Motoren, Möbel, Schmuck, Vorrichtungen, Telekommunikation, Beleuchtung, medizinische Geräte, Fotogeräte, Roboter, Skulpturen, Tongeräte, Sportgeräte, Werkzeuge, Spielzeug und mehr.

Was können wir Ihnen als nächstes helfen?

∇ Zur Startseite gehen für Druckguss China

→Gussteile- Finden Sie heraus, was wir getan haben.

→Bewertete Tipps zu Druckgussdienste

By Minghe Druckgusshersteller |Kategorien: Hilfreiche Artikel |Werkstoff Stichworte: Aluminiumguss, Zinkguss, Magnesiumguss, Titanguss, Edelstahlguss, Messingguss,Bronzeguss,Casting-Video,Unternehmensgeschichte,Aluminiumdruckguss |Kommentare deaktiviert